Werkstatthandbuch

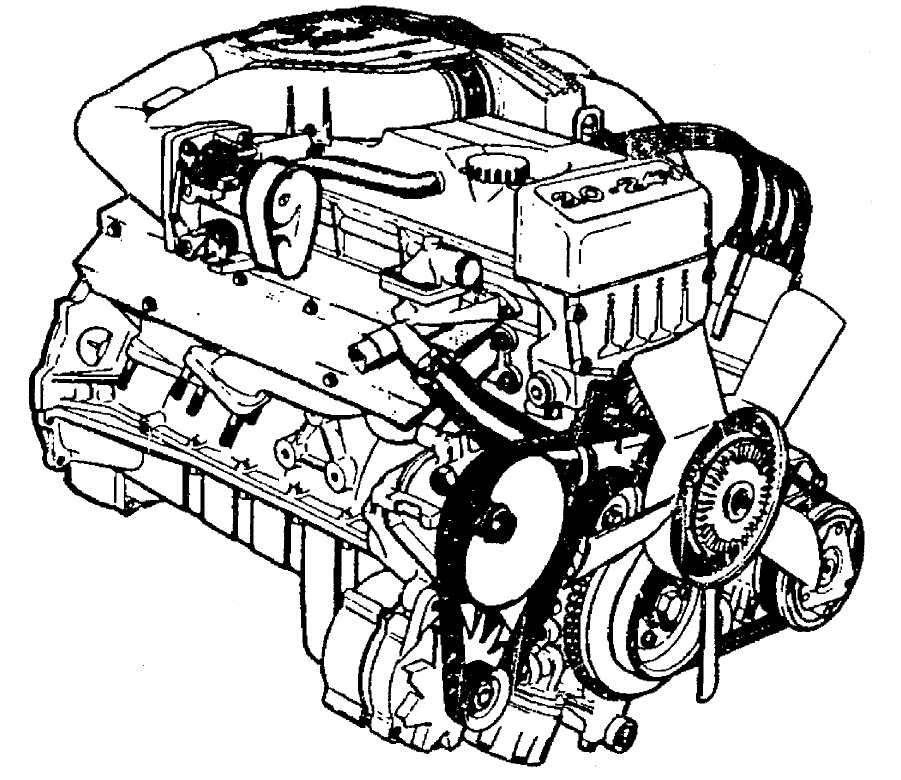

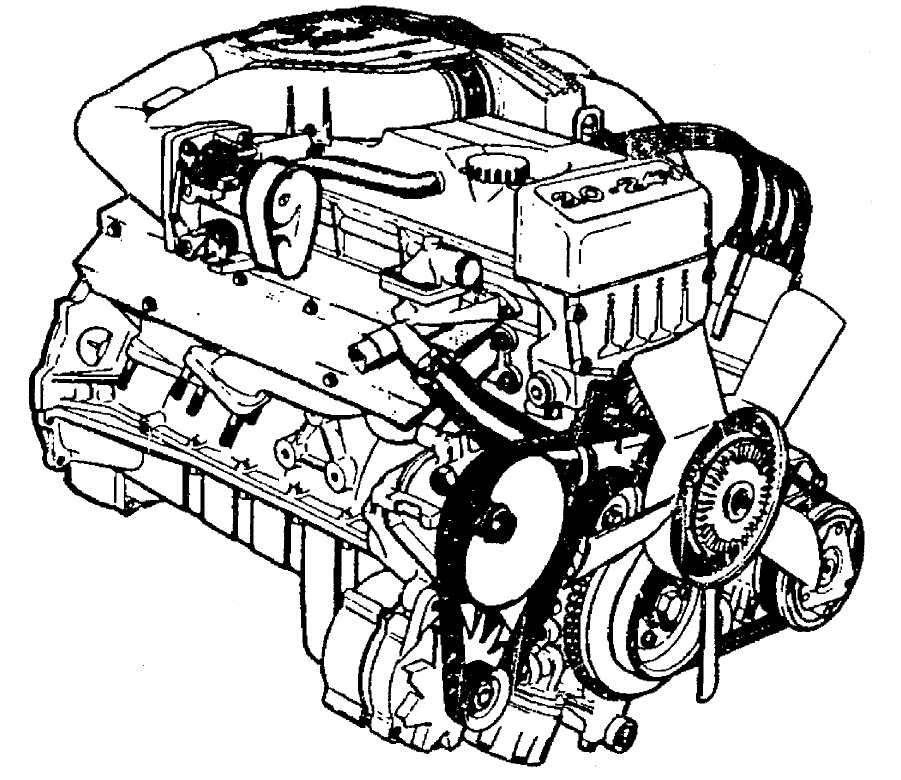

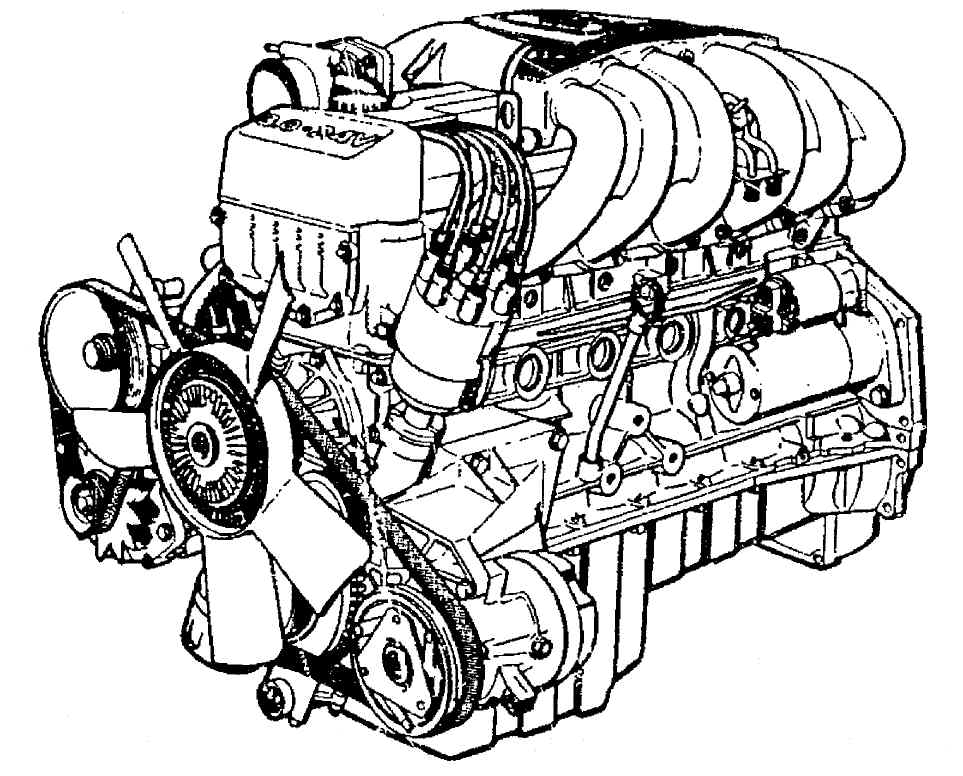

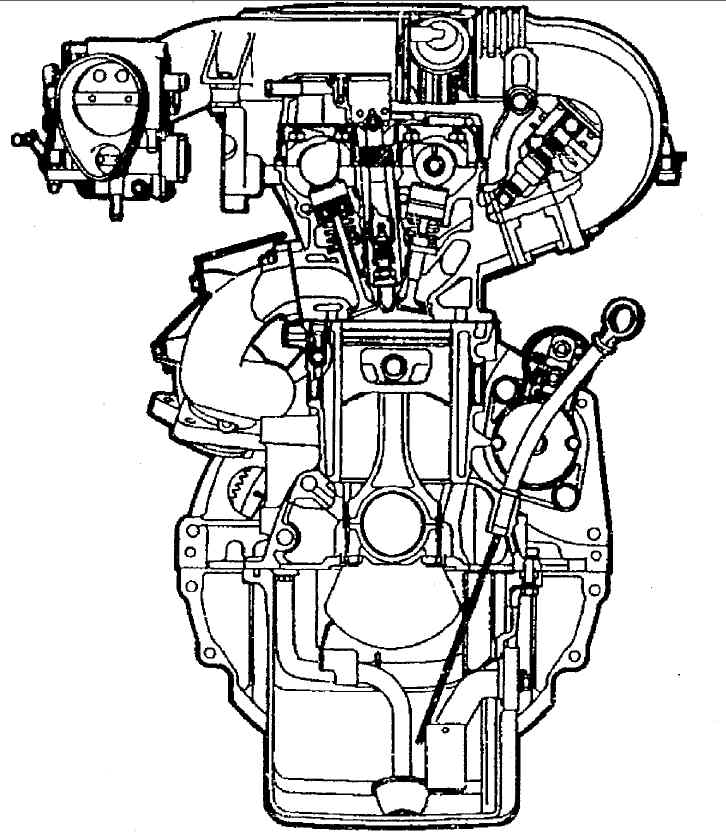

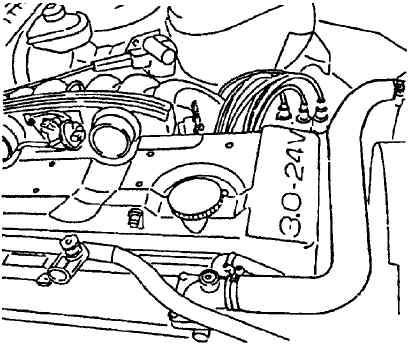

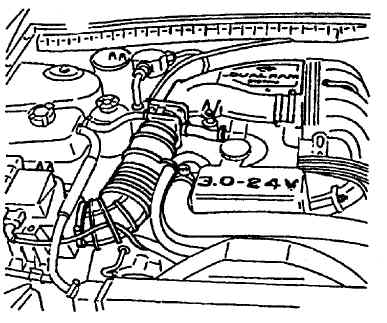

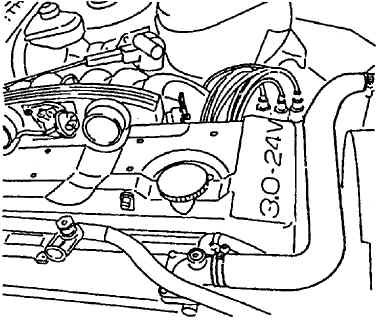

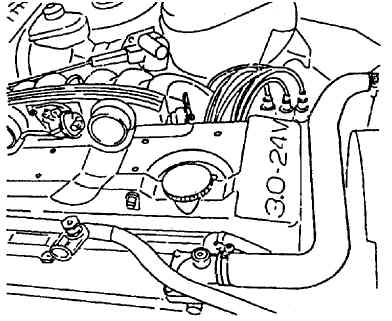

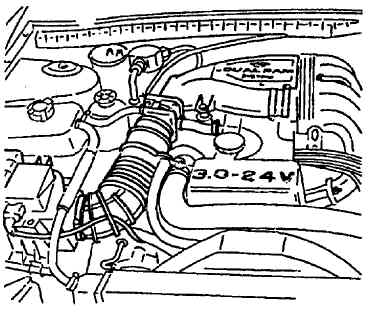

Motor C30SE

im Omega A / Senator B

Dieses Werkstatthandbuch beschreibt die grundsätzlichen Arbeitsweisen und Anzugsdrehmomente für folgende Motoren:

| Motorkennzeichnung | Fahrzeugbezeichnung |

| C30SE | Omega 3000 24V / Senator 3.0i 24V |

| C30SEJ | Omega 3.0i 24V / Omega Caravan 24V |

| C30XEI | Omega Evolution 500 |

| C40SE | Irmscher Omega 4.0i 24V / Irmscher Senator 4.0i 24V |

Bei den Motoren C30SEJ, C30XEI und C40SE handelt es sich um Varianten des Motors C30SE, wobei die Unterschiede zum Motor C30SE im Grundsatz sehr gering sind, wodurch dieses Handbuch auch für diese Motoren brauchbar ist. Besonderheiten der Motoren C30XEI und C40SE sind vorerst nicht speziell beschrieben, daher sollte sich jeder Nutzer dieses Handbuchs über die Besonderheiten dieser Motoren informieren und ggf. Abweichungen zu dieser Anleitung berücksichtigen.

Motor und Motoranbauteile

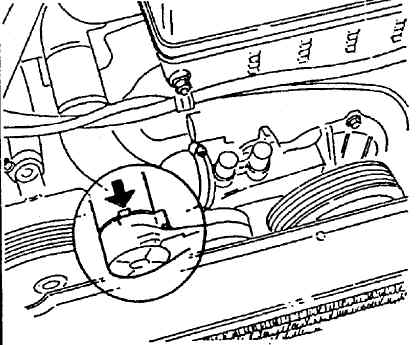

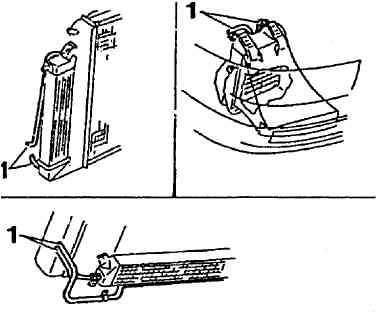

Keilrippenriemenspannung prüfen

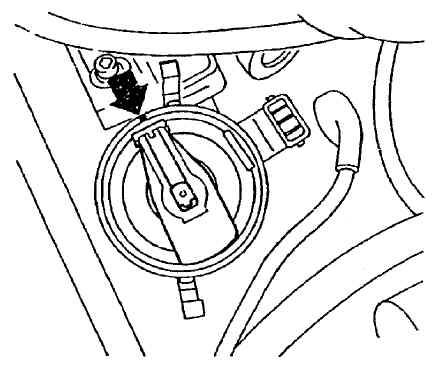

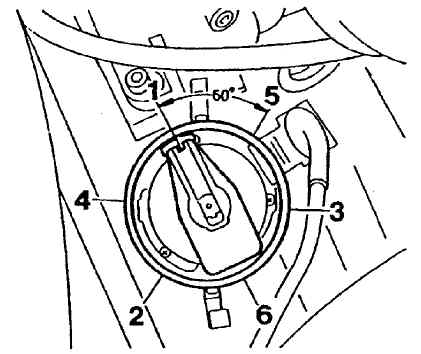

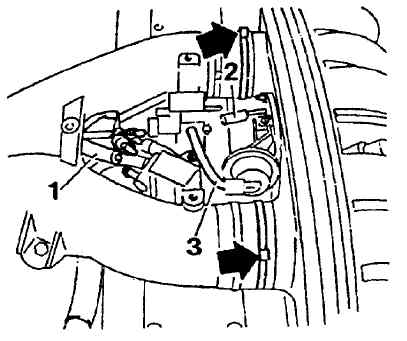

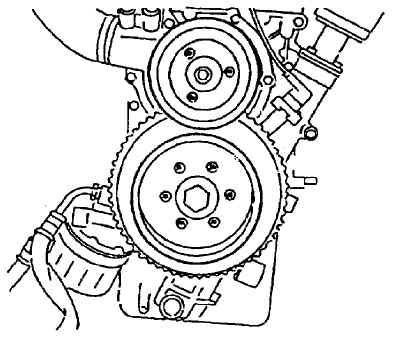

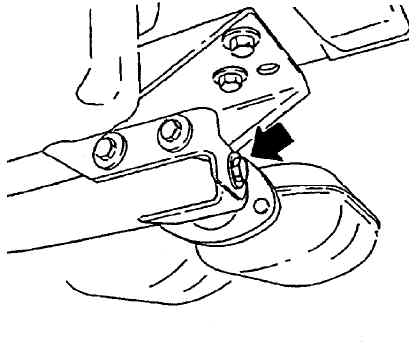

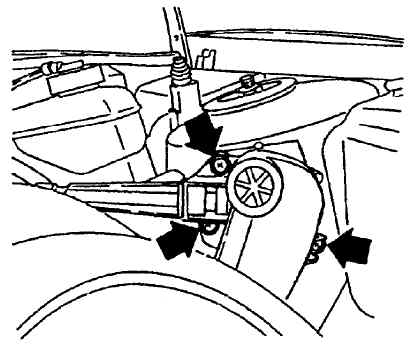

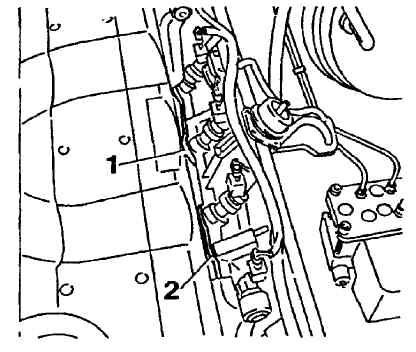

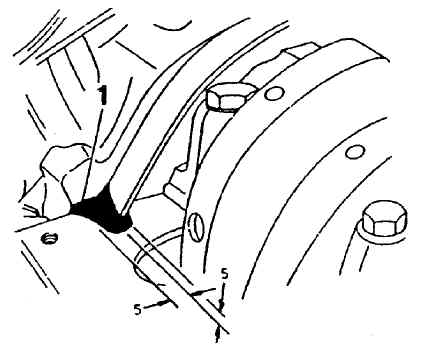

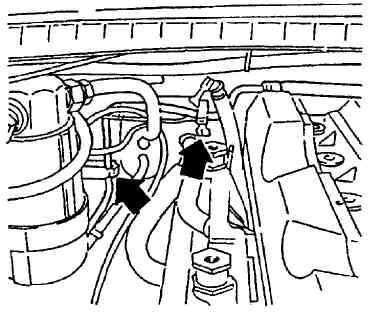

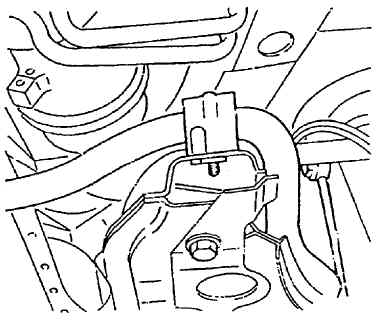

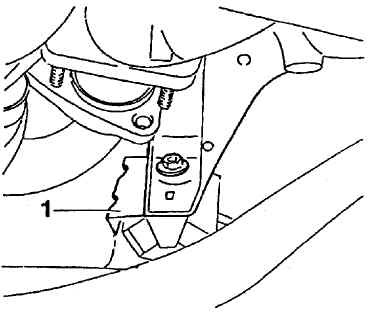

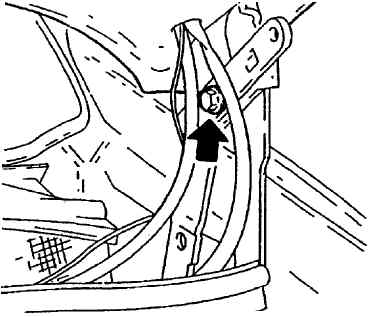

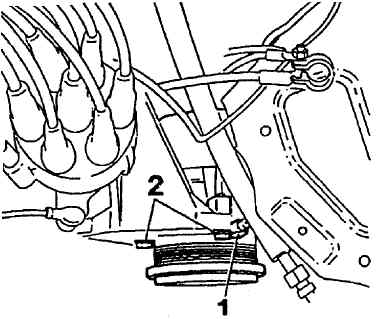

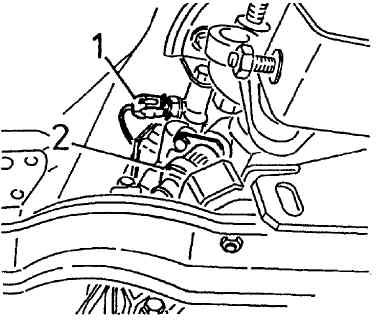

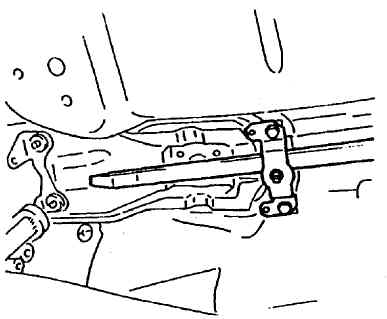

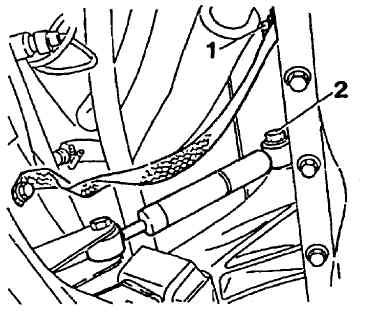

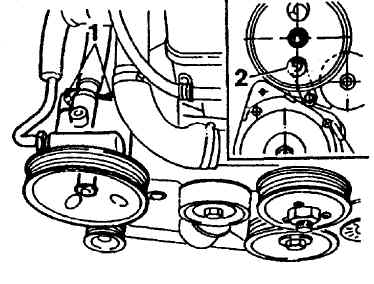

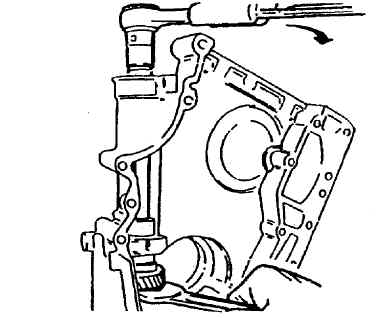

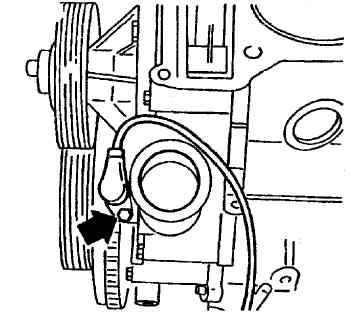

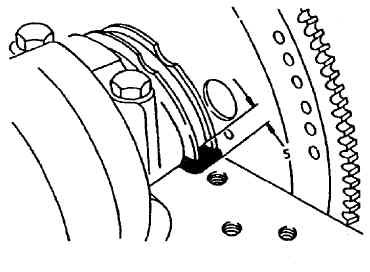

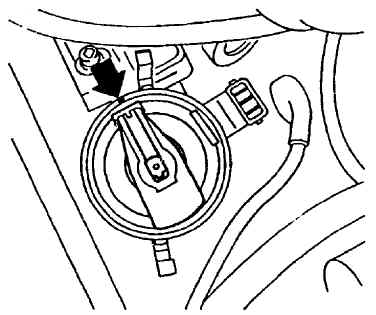

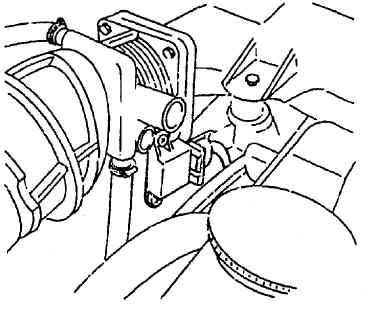

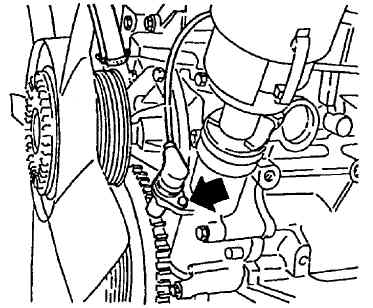

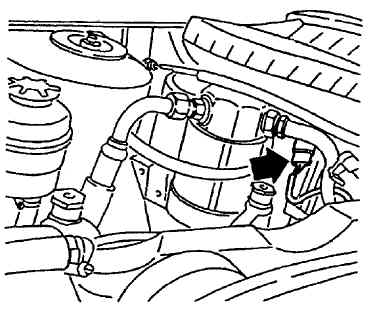

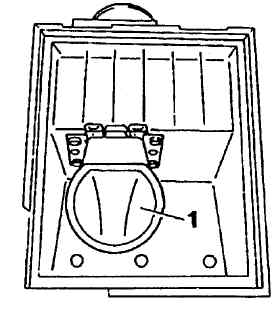

Die Prüfung der Keilrippenriemenspannung erfolgt über die Strichmarkierung an der dynamischen Spannvorrichtung. Die Einbaulage ist mit einem Pfeil im nachfolgenden Bild gekennzeichnet.

Hinweis: Die Zusatzaggregate sind starr am Halter befestigt. Zur besseren Übersicht zeigt das vorstehende Bild die Vorrichtung nach Ausbau des Keilrippenriemens und verschiedener anderer Bauteile.

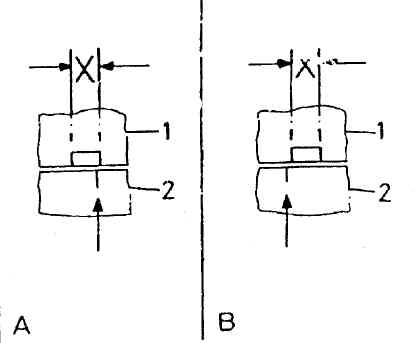

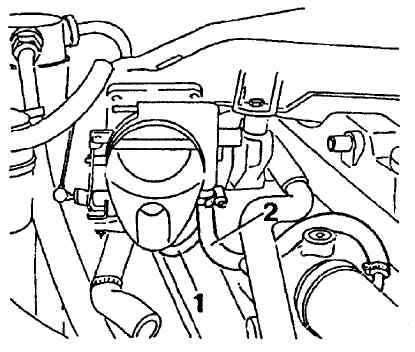

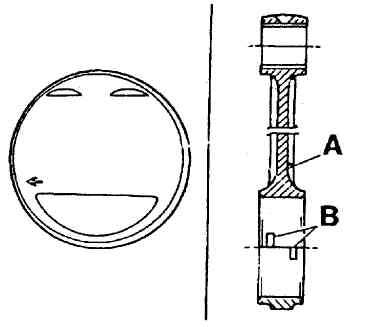

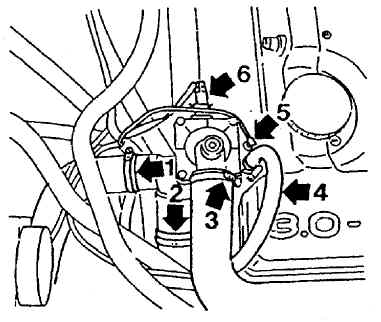

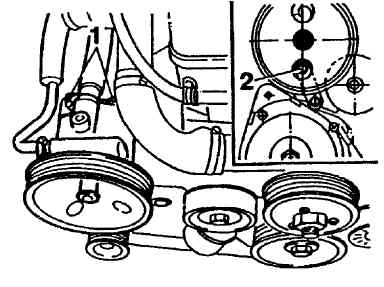

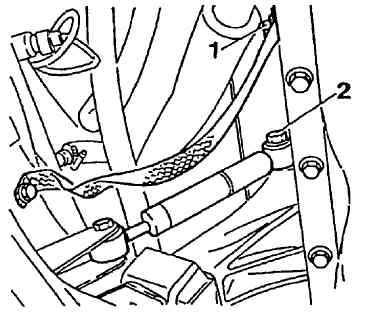

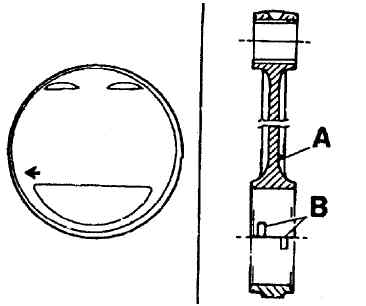

Die Strichmarkierung muß im Arbeitsbereich "X" liegen. Position 1: feststehender Gehäuseteil / Position 2: beweglicher Spannarm.

A = Anfang des Arbeitsbereiches (Keilrippenriemen neu)

B = Ende des Arbeitsbereiches (Keilrippenriemen verschlissen)

Achtung: Bei Stellung der Strichmarkierung am Ende des Arbeitsbereiches (Bildteil B) ist der Keilrippenriemen zu ersetzen.

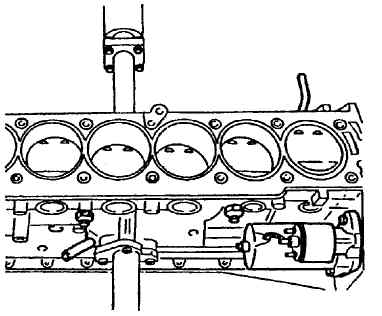

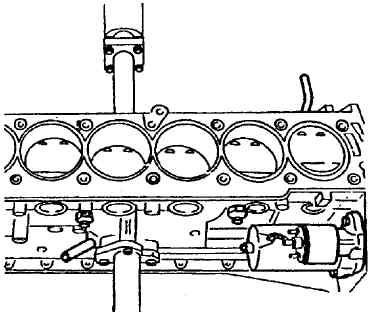

Kompressionsdruck prüfen

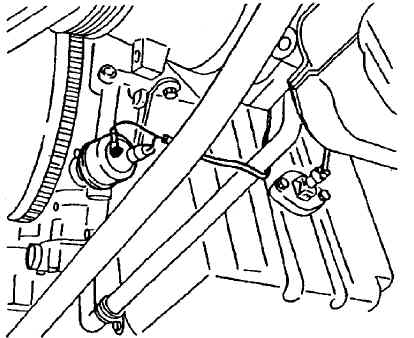

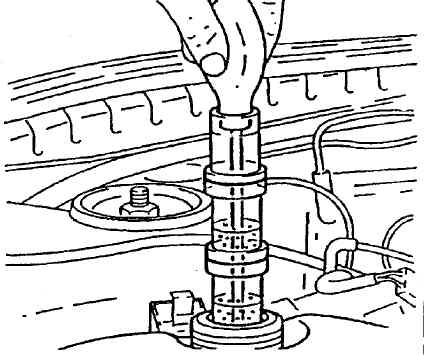

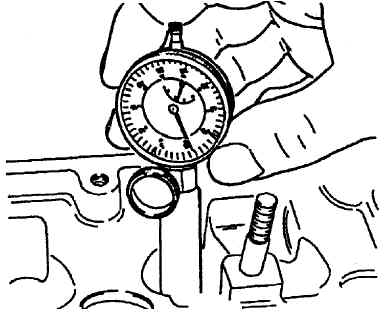

Kompressionsdruckprüfer oder Kompressionsdruckschreiber verwenden. Motor auf Betriebstemperatur bringen, Öltemperatur ca. 80°C.

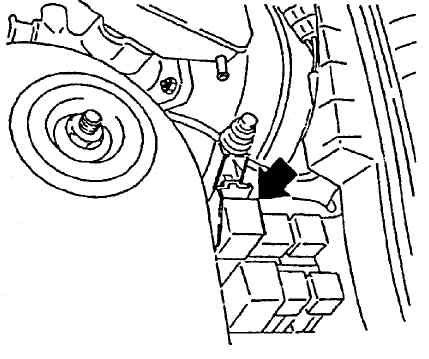

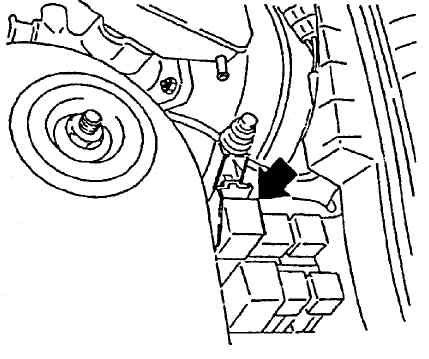

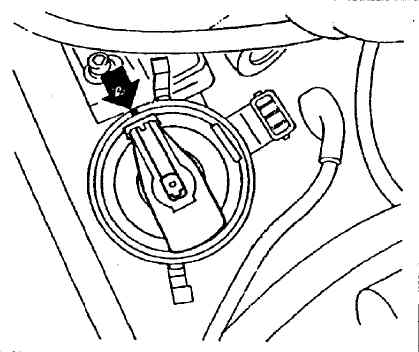

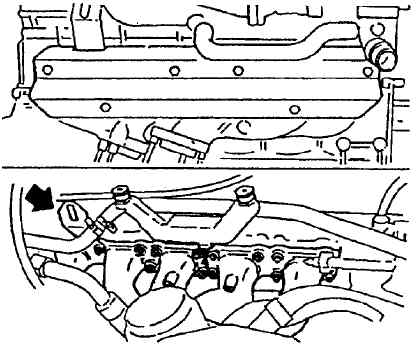

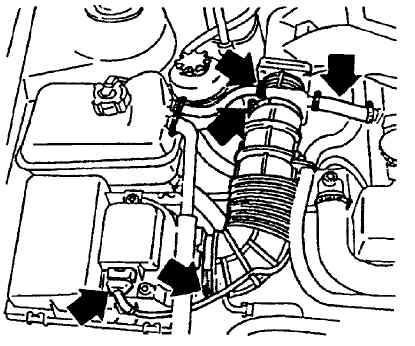

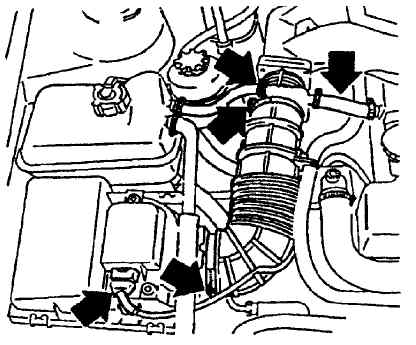

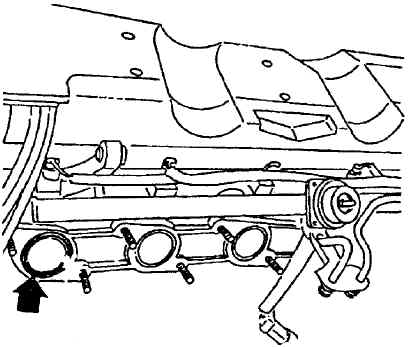

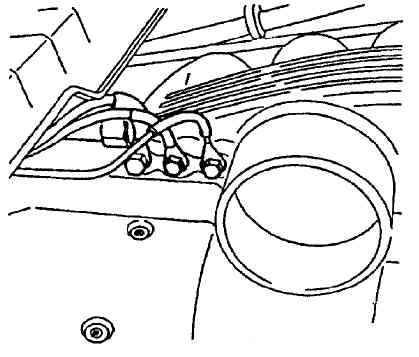

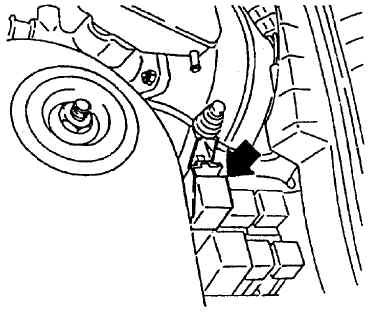

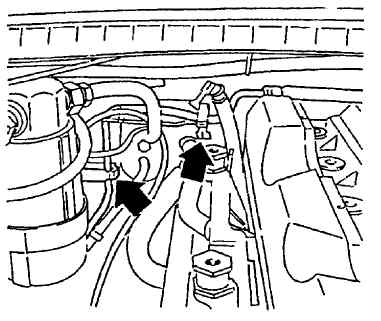

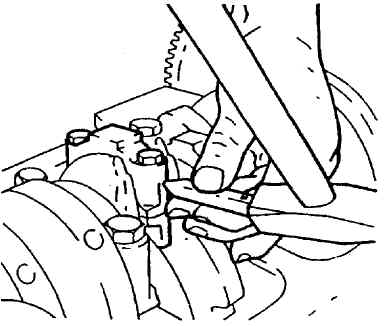

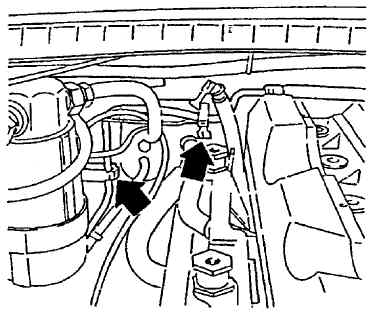

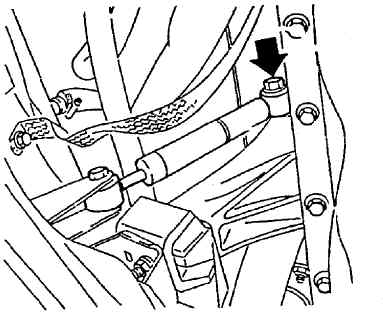

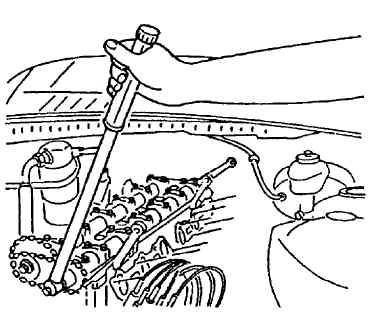

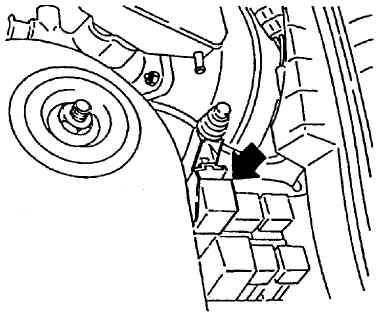

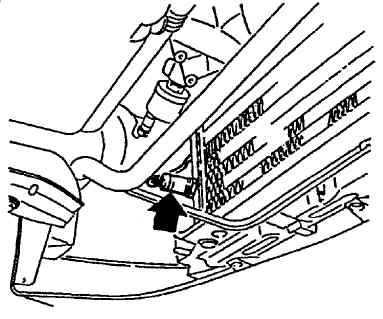

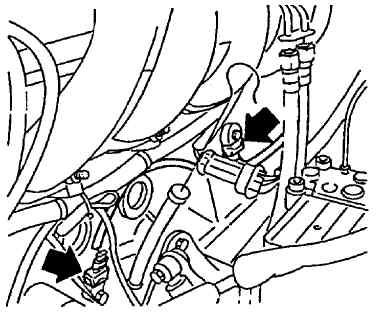

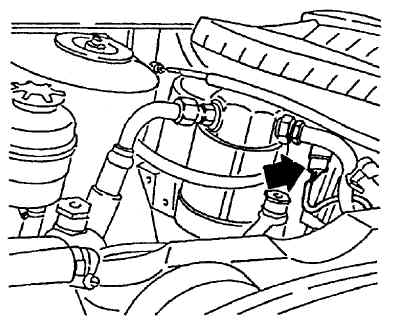

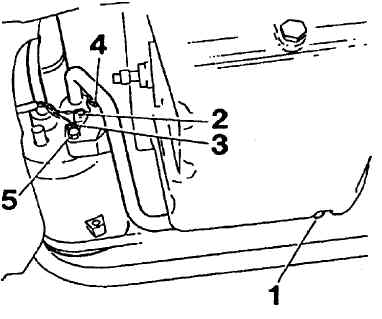

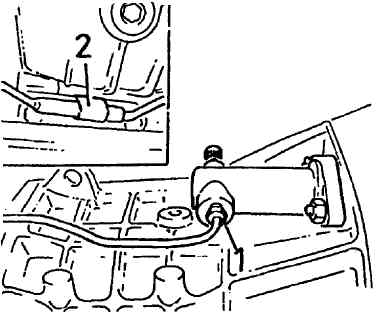

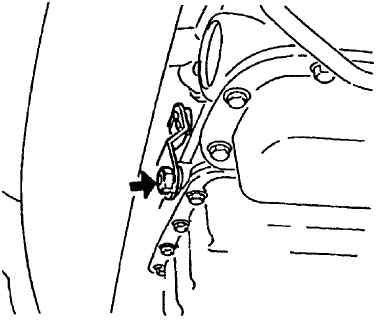

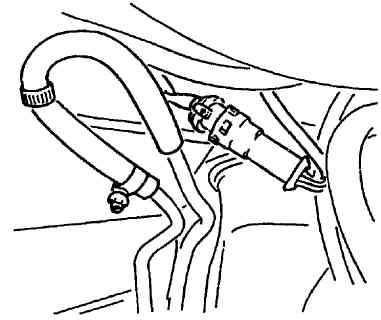

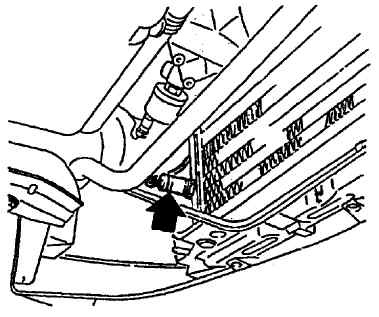

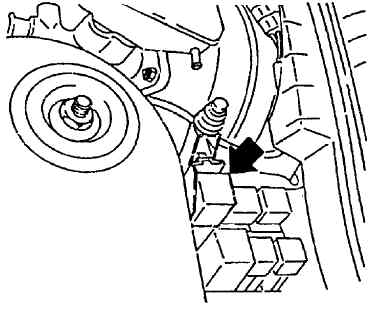

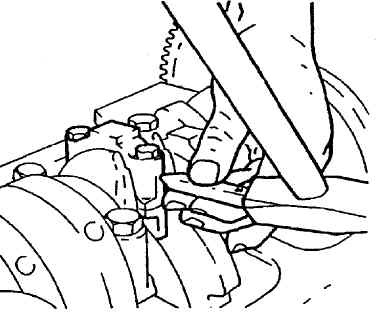

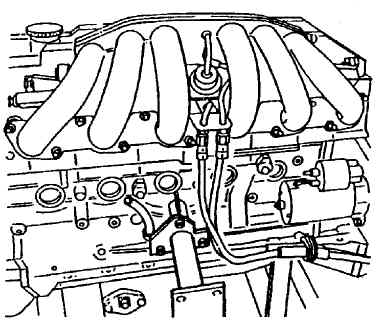

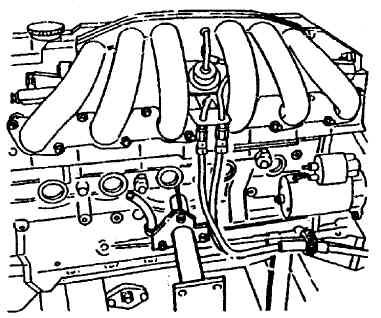

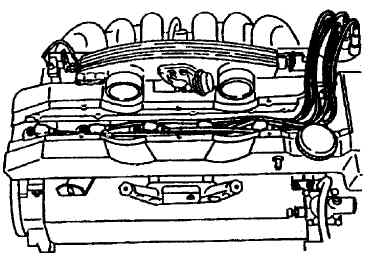

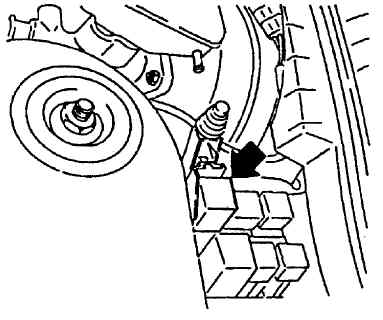

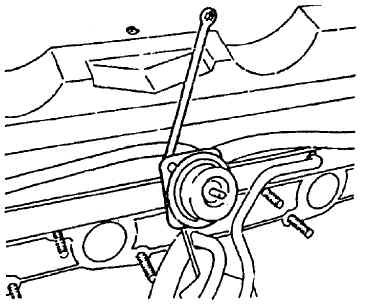

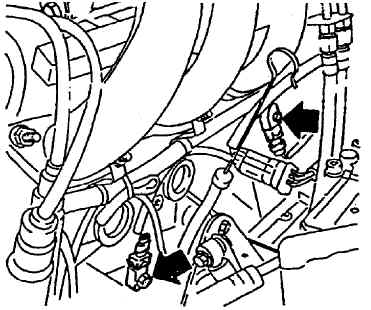

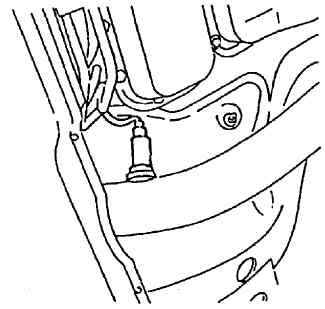

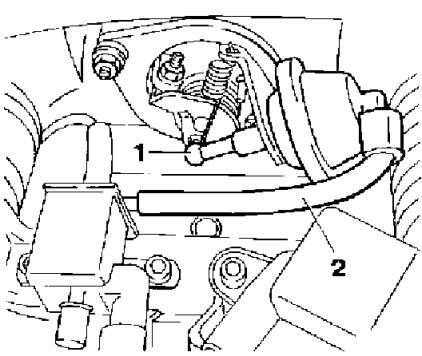

Achtung: Kraftstoffpumpenrelais (Relais mit schwarzem Sockel - Pfeil im Bild) und Kabelstecker der Klemme 15 von der Zündspule abziehen.

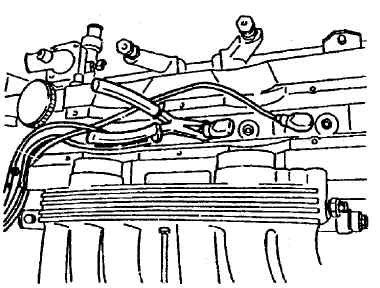

Ansaugbrücke mit Drosselklappenteil ausbauen. Zündkabelabdeckung ausbauen. Zündkerzenstecker mit KM-717 oder entsprechender Zündkerzensteckerzange herausziehen. Zündkerzen mit einem 16er-Zündkerzenschlüssel mit dünner Wandung ausbauen.

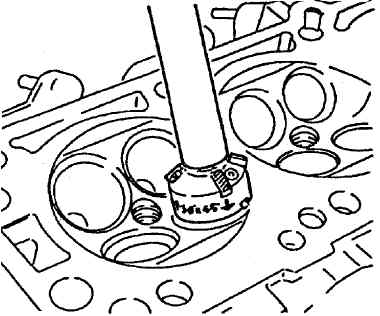

Kompressionsdruckprüfer oder Kompressionsdruckschreiber einschrauben oder mit dem Gummikonus (je nach Modell) in die Zündkerzenbohrung drücken. Anlasser ca. 4 Sekunden betätigen (Drehzahl mind. 300 U/min). Der Druckunterschied zwischen den einzelnen Zylindern soll nicht mehr als 1 bar betragen.

Zündkerzen anschließend wieder einschrauben und mit 20 Nm festziehen. Zündkerzenstecker aufstecken und Zündkabel spannungsfrei verlegen. Zündkabelabdeckung einbauen und Schrauben mit 8 Nm festziehen. Ansaugbrücke mit Drosselklappenteil einbauen. Kraftstoffpumpenrelais aufstecken und Kabelstecker Klemme 15 auf Zündspule aufstecken.

Motor-Druckverlust prüfen

Motor auf Betriebstemperatur (Öltemperatur ca. 80°C) bringen. Massekabel der Batterie abklemmen. Ansaugbrücke mit Drosselklappenteil ausbauen. Zündkabelabdeckung ausbauen. Zündkerzenstecker mit KM-717 herausziehen. Zündkerzen ausbauen. Ölmeßstab herausziehen. Öleinfülldeckel und Deckel des Kühlmittel-Ausgleichsbehälters abschrauben. Verteilerkappe ausbauen. Kolben des 1. Zylinders auf Zünd-OT stellen. Verteilerfinger muß mit der Kerbmarkierung im Verteilergehäuse fluchten.

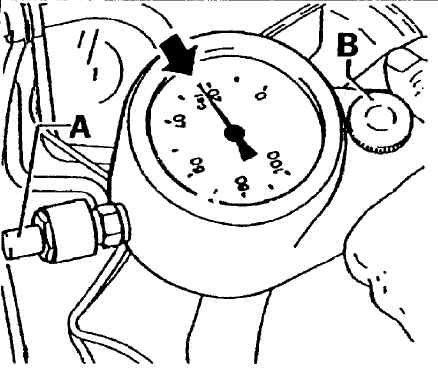

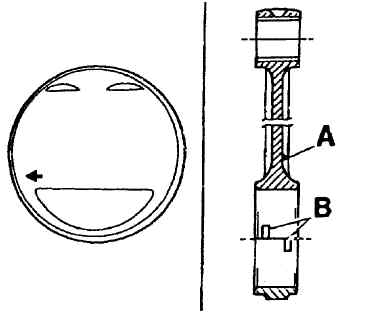

Druckverlust-Tester an Preßluftanlage ( 4 - 6 bar) anschließen und und Prüfdüse (A) abkuppeln. Durch Verdrehen der Rändelschraube (B) Zeiger und Markierung "cal" zur Deckung bringen. Prüfdüse abkuppeln.

Anschlußschlauch in Zündkerzenbohrung des 1. Zylinders einschrauben und an Druckverlust-Tester ankuppeln.

Achtung: Dabei darf sich die Kurbelwelle nicht drehen. Hat sich die Kurbelwelle gedreht, Anschluß vom Tester abkuppeln, Kurbelwellenstellung korrigieren und Anschlußschlauch wieder ankuppeln.

Am Tester Druckverlust in Prozent ablesen.

Durch Abhören feststellen, ob Luft durch Saugrohr, Auspuffrohr oder Kurbelgehäuse entweicht. Auf Blasenbildung im Kühlmittel-Ausgleichsbehälter achten. Der Gesamt-Druckverlust pro Zylinder soll nicht mehr als 25% betragen. Der Unterschied zwischen den einzelnen Zylinder darf nicht mehr als 10% betragen.

Die Prüfung der restlichen Zylinder erfolgt sinngemäß. Kurbelwelle drehen, bis nächster Kolben auf dem Zünd-OT steht.

Zündfolge: 1-5-3-6-2-4

Hilfsmarkierungen am Verteilergehäuse anbringen.

Hinweis: Bläst der unter Druck gesetzte Zylinder in einen Nachbarzylinder (hörbar durch dessen offene Zündkerzenbohrung), so ist die Zylinderkopfdichtung undicht.

Druckverlusttester abbauen. Zündkerzen einbauen und mit 20 Nm festziehen. Zündkabel aufstecken und Zündkabel spannungsfrei verlegen. Zündkabelabdeckung montieren und Schrauben mit 8 Nm festziehen. Verteilerkappe, Ölmeßstab, Öleinfülldeckel und Deckel des Kühlmittelausgleichsbehälters anbauen. Ansaugbrücke mit Drosselklappenteil einbauen. Batterie anklemmen und Massekabel auf einwandfreien Zustand und festen Sitz überprüfen.

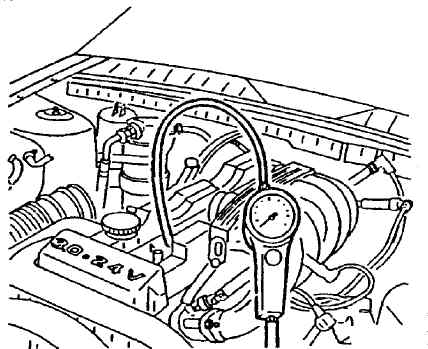

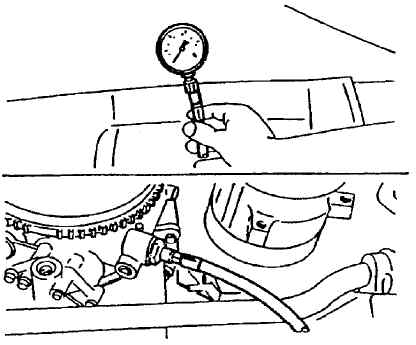

Motor-Öldruck prüfen

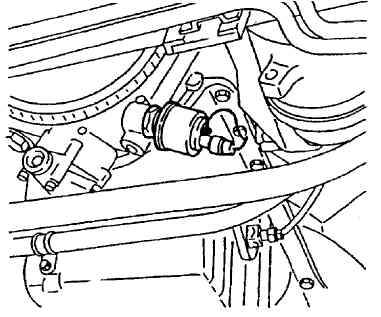

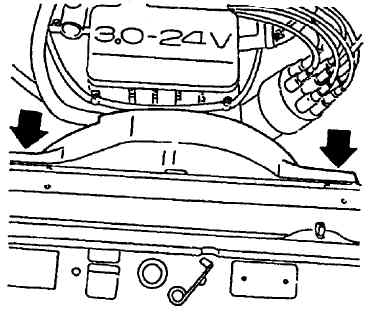

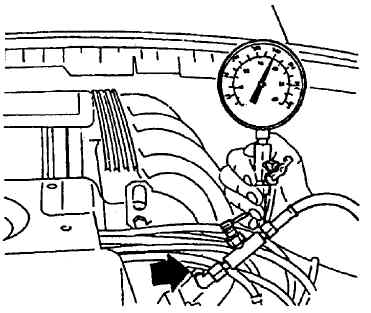

Motorraum-Abdeckung ausbauen. Öldruck-Geber-Schalter abklemmen und ausbauen. Auslaufendes Motoröl auffangen.

Adapter KM-135 mit Dichtring an Reduzierstück im Steuergehäuse einschrauben. Öldruckmanometer KM-498-A anschließen. Motorölstand prüfen und ggf. korrigieren. Motor laufen lassen.

| Öldruck | Drehzahl | Öltemperatur |

| 3,0 - 3,5 bar | 800 U/min | 80°C |

| 4,5 - 5,0 bar | 2.000 U/min | 80°C |

Adapter und Öldruckmesser abbauen. Öldruck-Geber-Schalter mit neuem Dichtring montieren und mit 45 Nm festziehen. Anschlüsse anklemmen. Motorölstand prüfen und ggf. korrigieren. Motorraumabdeckung anbauen.

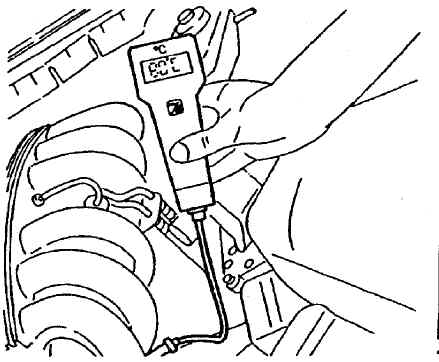

Motor-Öltemperatur messen

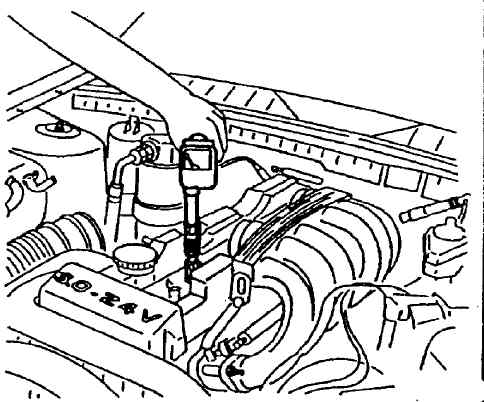

Motor-Öltemperatur mit MKM-596 oder einem anderen Öltemperatur-Meßgerät im Ölsumpf 1 cm über dem Boden messen. Meßsonde in Meßstabführungsrohr bis zur Bodenberührung einführen und 1 cm zurückziehen. Öffung des Meßstab-Führungsrohres mit einem Gummistopfen abdichten, um ein Ansaugen von Falschluft (Kurbelgehäuse-Entlüftung) zu verhindern. Der Gummistopfen liegt den Meßsonden-Befestigungsteilen bei.

Hinweis: Die Öltemperatur ist von der jeweiligen Motorbelastung abhängig. Bei extremen Belastungen sind Öltemperaturen bis ca. 150°C möglich.

Motordichtheit prüfen (CO-Gehalt im Kühlsystem)

Motor auf Betriebstemperatur bringen. Öltemperatur ca. 80°C. Bei laufendem Motor Testgerät auf Kühlmittel-Ausgleichsbehälter aufsetzen. Durch Betätigen des Gummibalges wird Luft aus dem Ausgleichsbehälter angesaugt. Hierbei darf kein Kühlmittel angesaugt werden. Färbt sich die blaue Flüssigkeit in der oberen Kammer des Testgerätes gelb, so ist die Zylinderkopfdichtung oder der Zylinderkopf undicht.

Arbeitsweise des Testgerätes: In dem durchsichtigen Zylinder des Gerätes befindet sich eine blaue Reaktionsflüssigkeit, die sich beim Ansaugen von Luft, in der sich geringste Mengen von Kohlenmonoxid (CO) befinden, gelb färbt. Durch Einsaugen von Frischluft regeneriert sich die Testflüssigkeit, d.h. sie färbt sich wieder blau. Die Flüssigkeit kann überprüft werden, indem Autoabgase aus dem Auspuffrohr angesaugt werden. Die Testflüssigkeit muß sich dabei gelb färben.

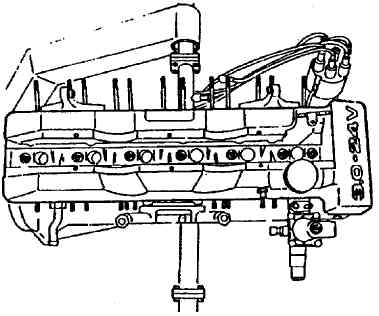

Steuerzeiten prüfen

Batterie abklemmen. Ansaugbrücke mit Drosselklappenteil und Luftansaugschlauch ausbauen. Saugrohr und Zwischenflansch abbauen. Motorraumabdeckung ausbauen. Unteren Kühlmittelschlauch vom Kühler lösen und auslaufendes Kühlmittel auffangen. Oberen Kühlmittelschlauch vom Wasserauslaßstutzen und Kühler abbauen.

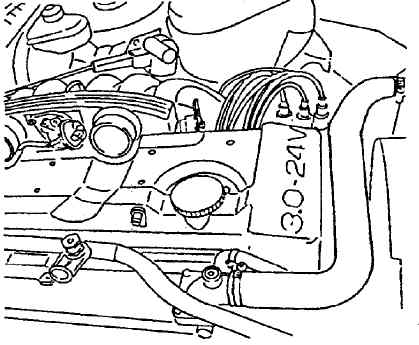

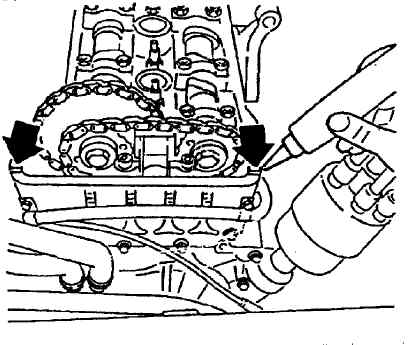

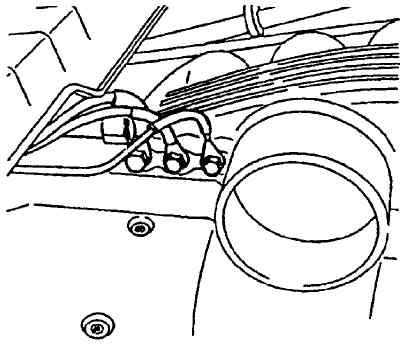

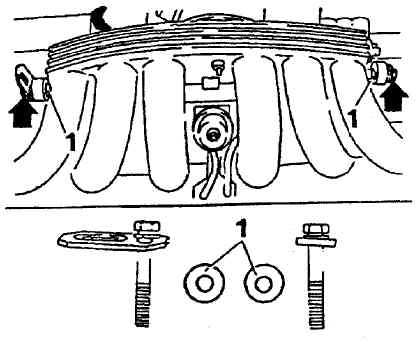

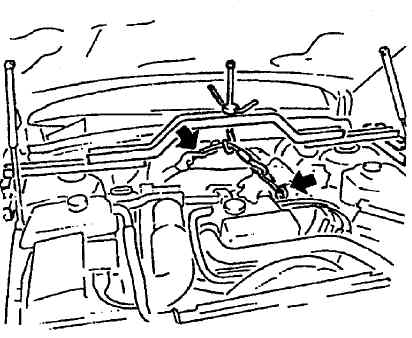

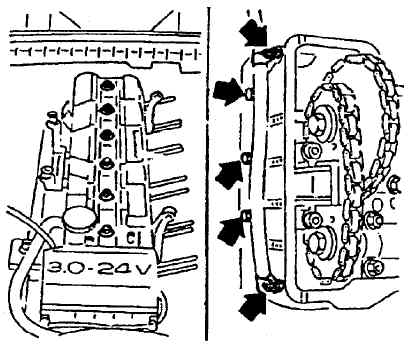

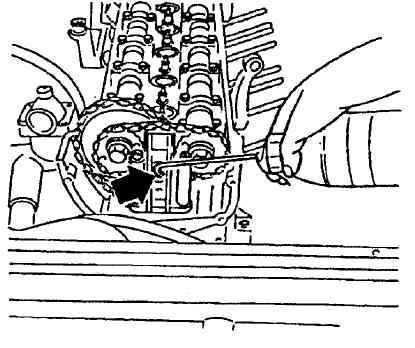

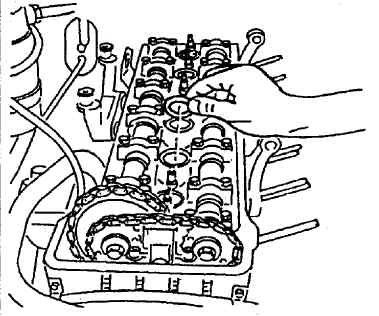

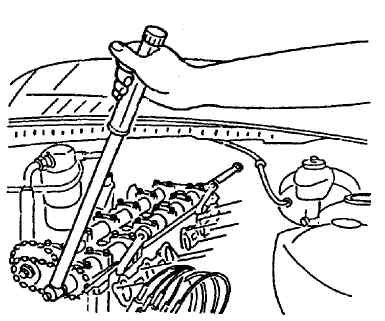

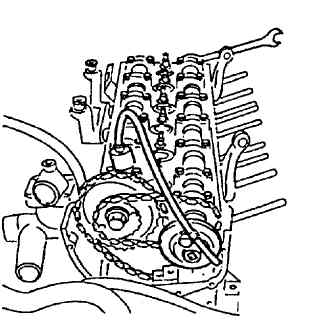

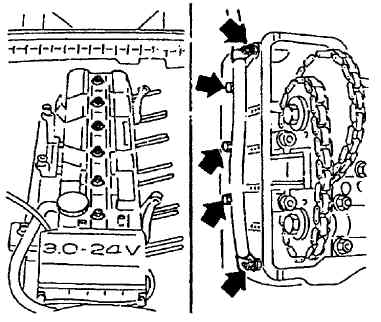

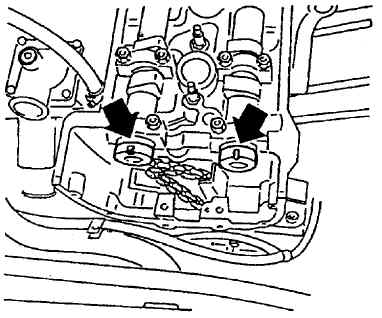

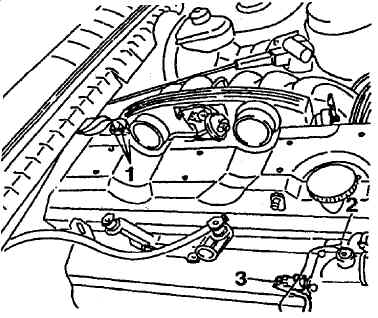

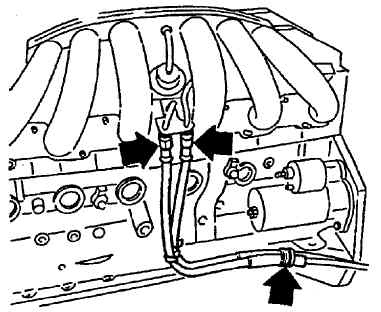

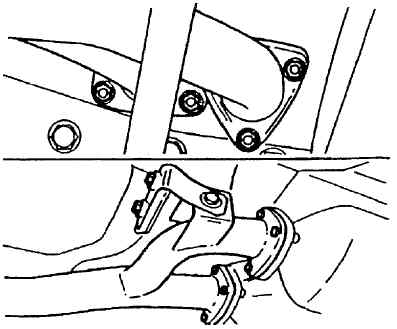

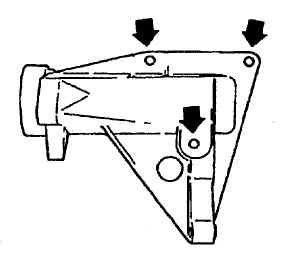

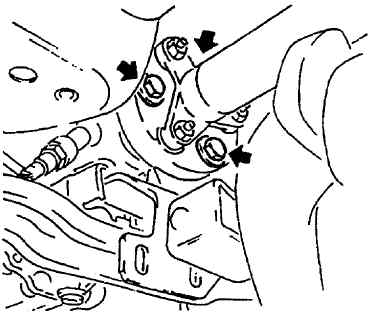

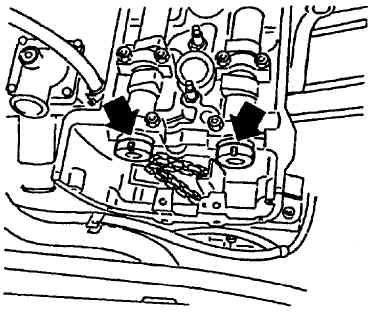

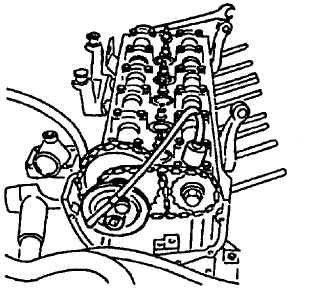

Zündkerzenabdeckung ausbauen. Kerzenstecker mit KM-717 abziehen. Zylinderkopfhaube abbauen. Oberen Steuergehäusedeckel (Pfeile) abbauen.

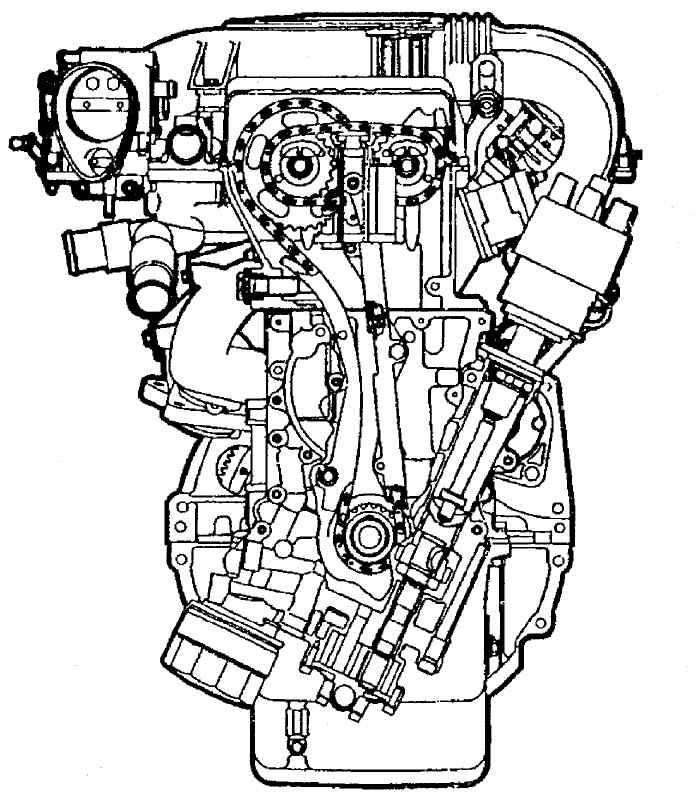

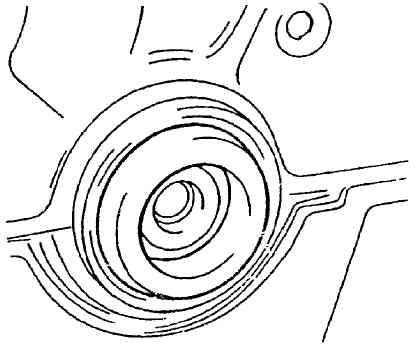

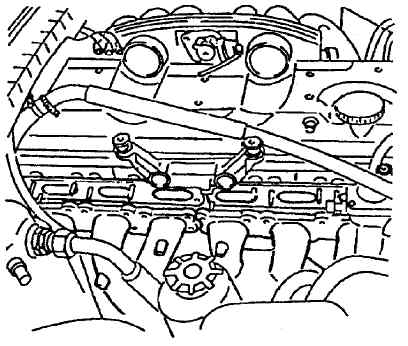

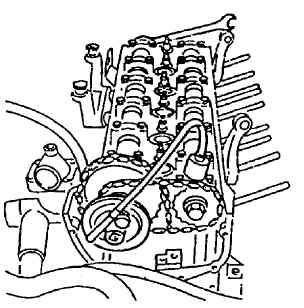

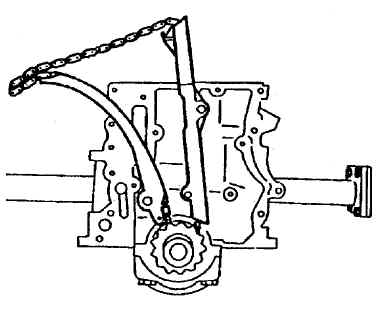

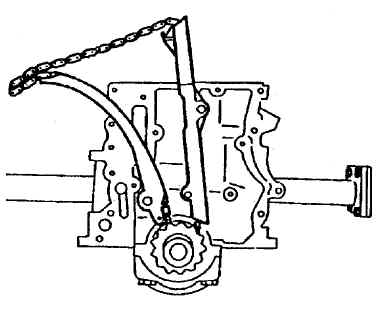

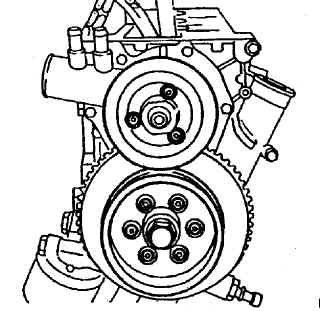

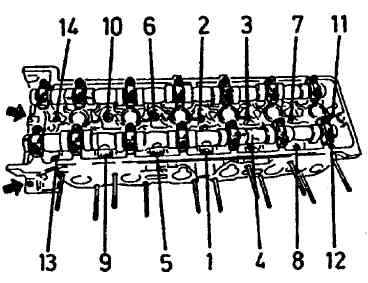

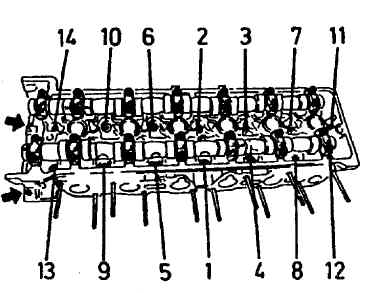

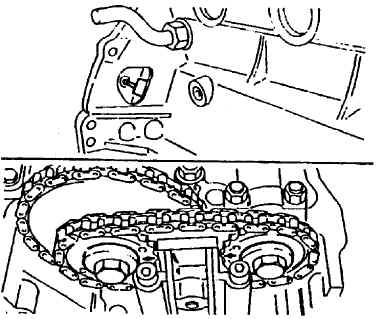

Kolben des 1. Zylinders auf Zünd-OT stellen. Kurbelwelle drehen, bis Markierung auf Schwingrad (Kugel) mit dem Zeiger am Gehäuse fluchtet. Gleichzeitig müssen die Pfeile der Kettenräder fluchten.

Mitte Verteilerfinger zeigt auf Kerbmarkierung.

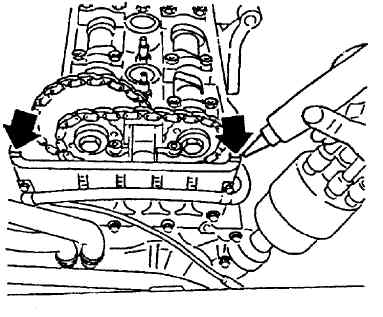

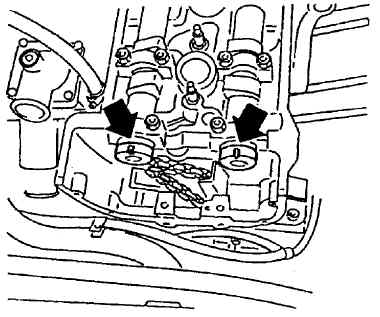

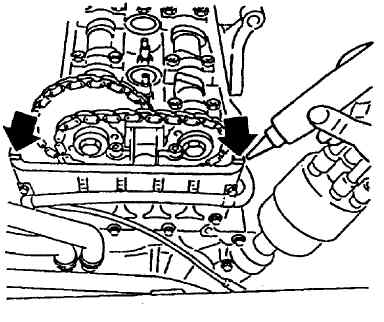

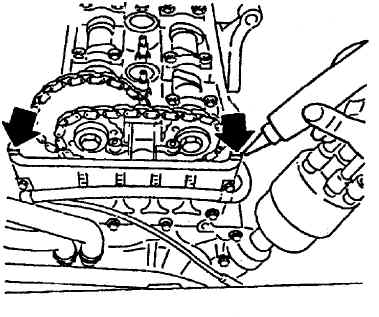

Oberen Steuergehäusedeckel mit neuer Dichtung montieren und Dichtungsmasse 90 001 851 links und rechts (Pfeile) zwischen Steuergehäuse und Zylinderkopf auftragen.

Neue Gummidichtringe für die Zündkerzenschächte einlegen. Zylinderkopfhaube mit neuer Gummidichtung und Gummidichtringen montieren und mit 20 Nm festziehen. Kerzenstecker aufstecken und Zündkabel spannungsfrei verlegen. Zündkabelabdeckung montieren und Schrauben mit 8 Nm festziehen. Kühlmittelschläuche montieren. Saugrohr und Zwischenflansch anbauen. Ansaugbrücke mit Drosselklappenteil und Luftansaugschlauch montieren. Batterie anklemmen. Kühlsystem auffüllen und entlüften. Motorraumabdeckung montieren.

Arbeiten am eingebauten Motor

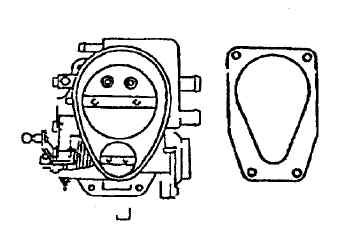

Ansaugbrücke mit Drosselklappenteil aus- und einbauen

Schlauch-, Gasseilzug- und Kabelverbindungen vom Drosselklappenstutzen und vom Luftmengenmesser lösen bzw. abbauen..

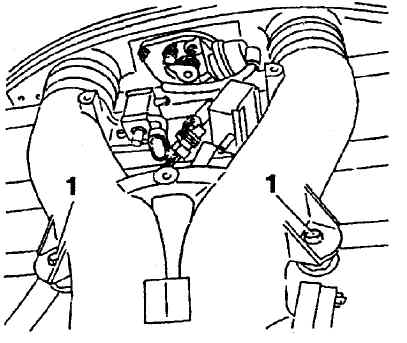

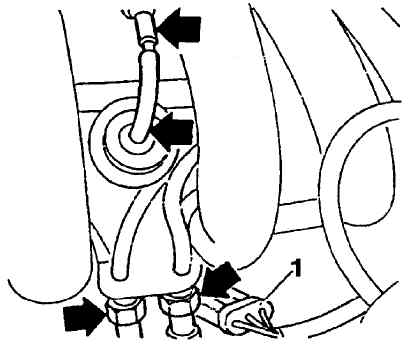

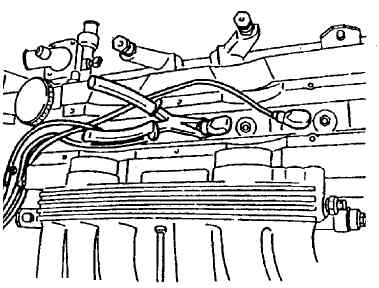

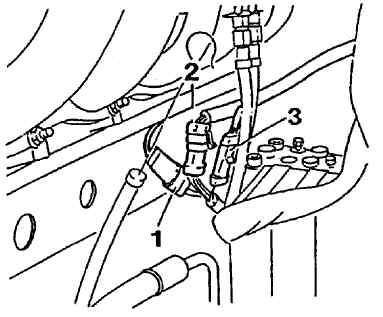

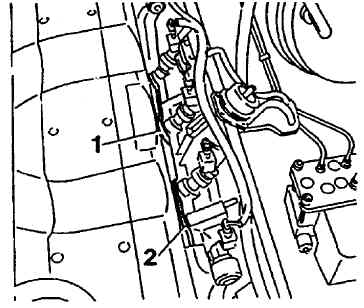

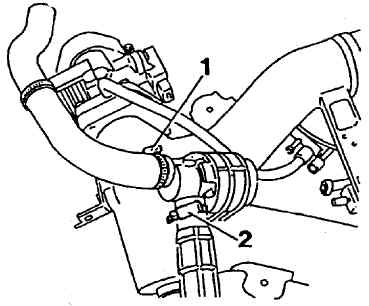

Saugrohrdeckel abbauen. Einbaulage der Unterdruckschläuche kennzeichnen. Schlauch (1) von Tankentlüftungsventil, Schläuche (2) und (3) von Magnetventil und Kabelsatzstecker von beiden Ventilen abziehen. Jeweils eine Schlauchschelle von den Gummistutzen der Ansaugbrücke entfernen.

Schrauben (1) herausdrehen und Ansaugbrücke abziehen. Kabelsatzstecker vom Leerlaufdrehsteller abziehen.

Einbau

Kabelsatzstecker auf Leerlaufdrehsteller aufstecken. Ansaugbrücke auf Saugrohr schieben und festschrauben. Neue Schlauchschellen verwenden.

Schläuche und Kabelsatzstecker für Magnet- und Tankentlüftungsventil aufstecken. Saugrohrdeckel einbauen. Auf einwandfreien Sitz der Gummihutzen und Schlauchschellen achten. Schlauch-, Gaseilzug- und Kabelverbindungen für Luftmengenmesser und Drosselklappenstutzen wieder herstellen.

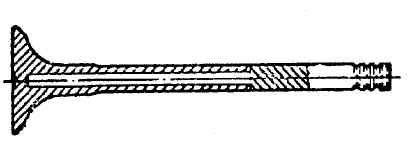

Auslaßventil (natriumgefüllt) entsorgen

Achtung: Natriumgefüllte Auslaßventile dürfen keinesfalls mit dem "Normalschrott" entsorgt werden. Bei der Entsorgung sind die örtlich zuständigen Entsorgungsunternehmen anzusprechen.

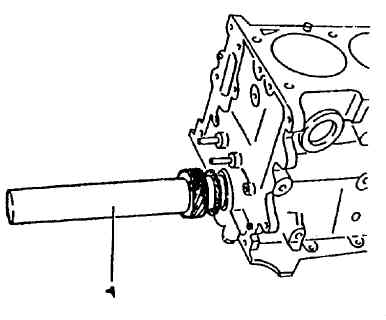

Dichtring, Kurbelwelle hinten ersetzen

Getriebe ausbauen. Kupplung ausbauen. Schwungrad oder Antriebsscheibe ausbauen. Dichtring in Ringmitte lochen, Blechschraube eindrehen und Dichtring herauskanten.

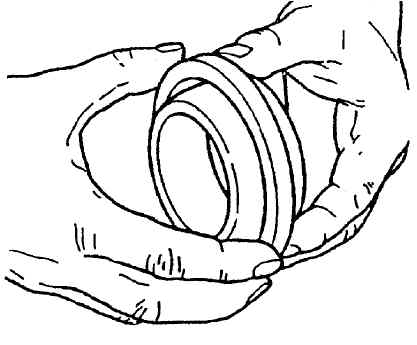

Am neuen Wellendichtring ist der Raum zwischen Dichtkappe und Staublippe mit Schutzfett einzuschmieren und mit der offenen Seite bis zum Steg auf die konische Schutzhülse KM-235-6 zu stecken. Dichtung dabei drehen, damit sich die Dichtlippe nicht umstülpt und dabei die Spannfeder herausgedrückt wird.

Die Schutzhülse mit aufgezogenem Wellendichtring auf den Kurbelwellen-Lagerzapfen stecken und den Dichtring bündig andrücken.

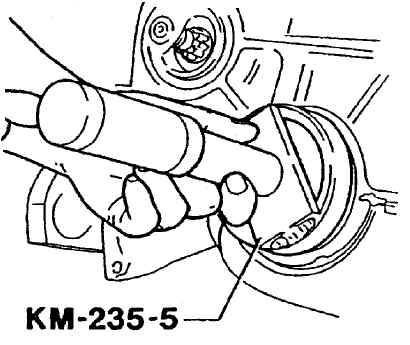

Dichtring mit KM-235-5 bis zum Anschlag in den Zylinderblock einschlagen. Hinweis: Schutzhülse nach Montage des Dichtringes abnehmen.

Schwungrad oder Antriebsscheibe einbauen. Kupplung einbauen. Getriebe einbauen.

Dichtring, Kurbelwelle im Steuergehäuse ersetzen

Motorraumabdeckung abbauen. Viscolüfter ausbauen. Luftfangtrichter abnehmen. Keilrippenriemen ausbauen. Riemenscheibe vom Schwingungsdämpfer abbauen. Riemenscheibe von der Wasserpumpe abbauen. Bei Fahrzeugen mit Klimaanlage: Umlenkrolle für den Keilrippenriemen abbauen.

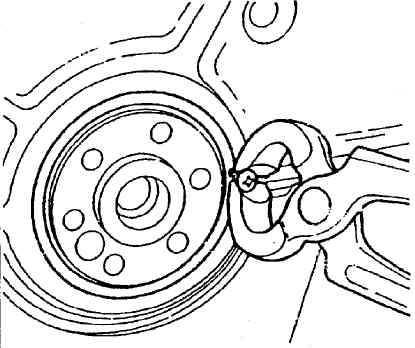

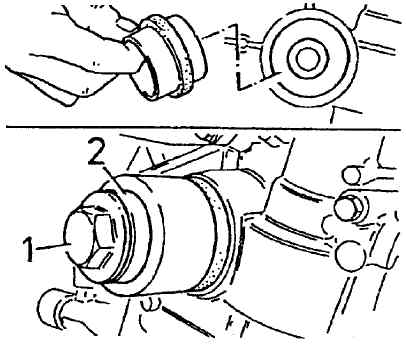

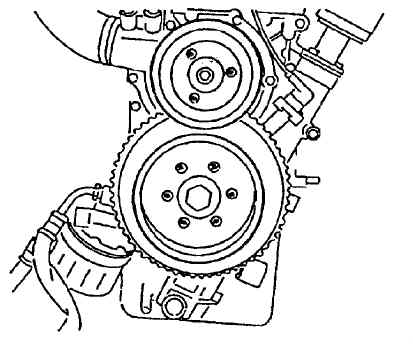

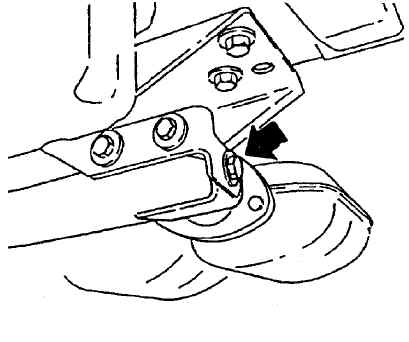

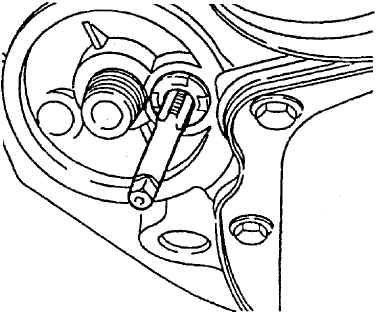

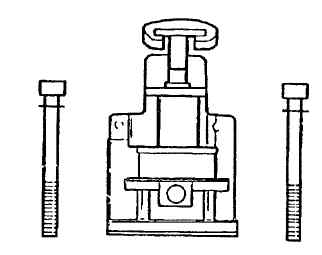

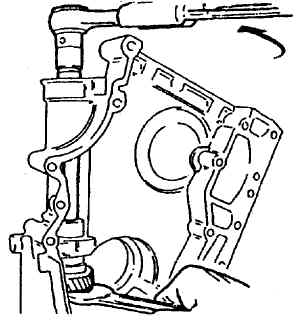

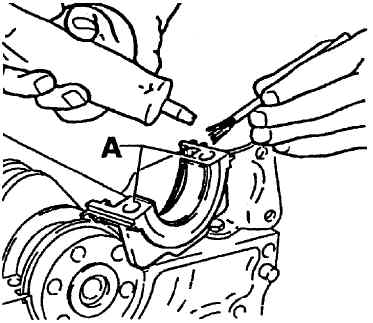

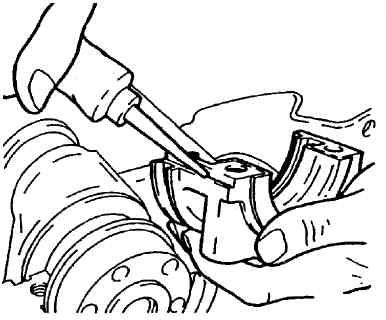

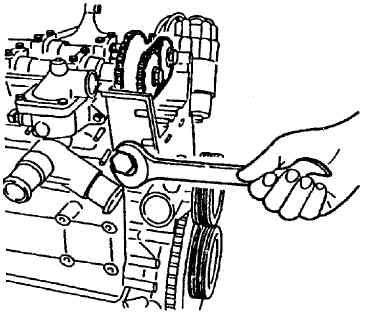

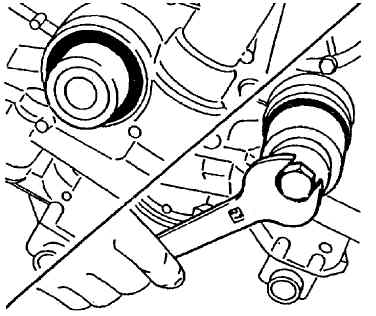

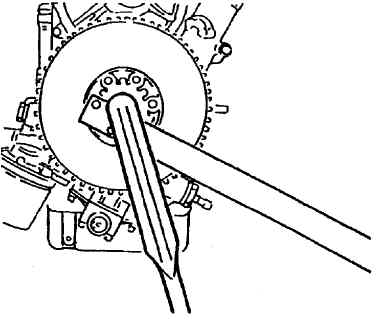

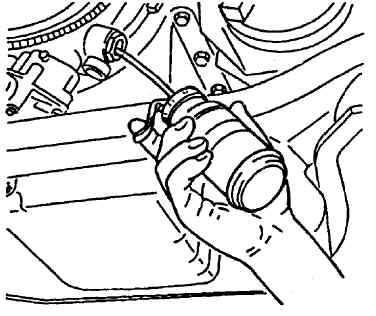

Schwingungsdämpfer von der Kurbelwelle abbauen. Hierzu KM-662-A wie abgebildet montieren und gegenhalten. Dichtring in Ringmitte lochen, Blechschraube eindrehen und Dichtring herauskanten. Dichtflächen reinigen.

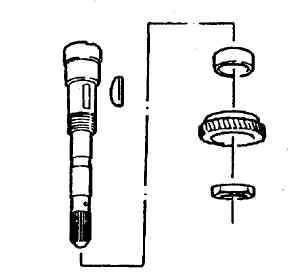

Dichtlippe des neuen Dichtringes mit Schutzfett bestreichen. Schutzhülse KM-714-2 mit aufgezogenem Dichtring auf den Kurbelwellenzapfen aufstecken. Dichtring mit Montagehülse KM-714-1 bis zum Anschlag einziehen. Dazu Befestigungsschraube (1) und Scheibe (2) des Schwingungsdämpfers verwenden. KM-714 abnehmen.

Schwingungsdämpfer montieren. Hierzu KM-682-A wie abgebildet montieren und gegenhalten.

Anzugsmoment: Nabe Schwingungsdämpfer an Kurbelwelle: 200 Nm + 50° + 15°

Neue Schraube verwenden.

Bei Fahrzeugen mit Klimaanlage Umlenkrolle montieren. Riemenscheibe für Wasserpumpe montieren. Riemenscheibe für Schwingungsdämpfer montieren. Keilrippenriemen einbauen. Luftfangtrichter einsetzen. Visco-Lüfter montieren. Motorraumabdeckung anbauen.

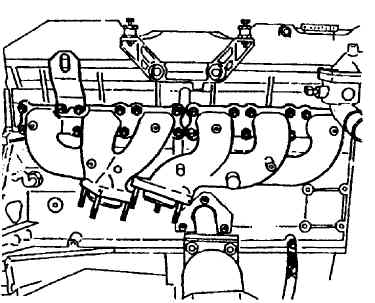

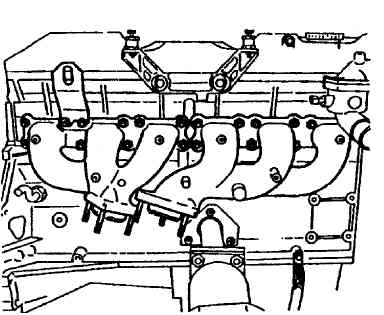

Dichtung Auspuffkrümmer-Zylinderkopf ersetzen

Ansaugbrücke mit Drosselklappenteil und Luftansaugschlauch ausbauen. Vorderes Auspuffrohr vom Halter abschrauben.

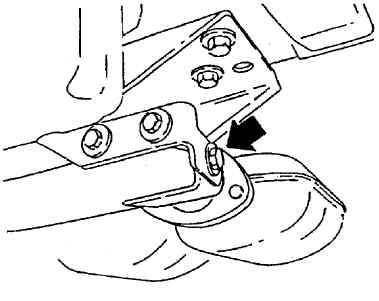

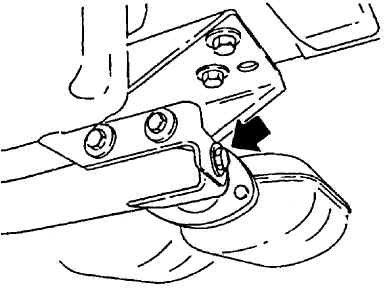

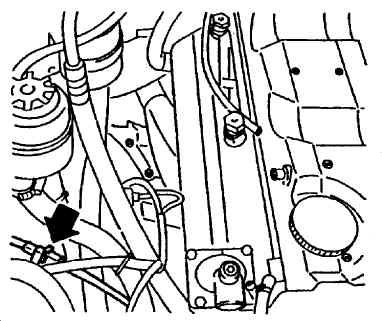

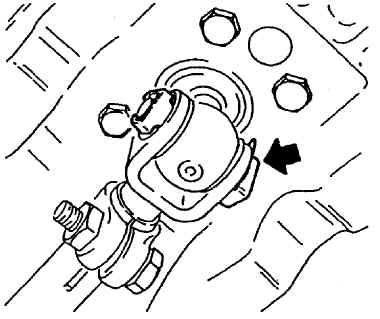

Wärmeabschirmblech abbauen. Auspuffkrümmer vom Zylinderkopf abbauen und zur Seite schwenken. Auf hintere Motortransportlasche (Pfeil) achten.

Hinweis: Bei Ersatz der Stehbolzen Auspuffkrümmer vom vorderen Auspuffrohr abbauen.

Dichtflächen reinigen. Neue Krümmerdichtung auflegen und Krümmer mit neuen Muttern montieren. Hinweis: Motortransportlasche auf hinteren Auspuffkrümmer aufsetzen. Anzugsdrehmoment: Auspuffkrümmer an Zylinderblock mit 20 Nm festziehen.

Wärmeabschirmblech montieren und vorderes Auspuffrohr an Halter schrauben. Ansaugbrücke mit Drosselklappenteil und Luftansaugschlauch einbauen.

Dichtung des Ansaugbrücken-Drosselklappenstutzens ersetzen

Kabelsatzstecker am Luftmengenmesser abziehen und Luftansaugschlauch abbauen. Kühlmittelschlauch zwischen Ausgleichsbehälter und Drosselklappenstutzen vom Stutzen lösen. Schlauchverbindung zwischen Drosselklappenstutzen und Zylinderkopfhaube ausbauen.

Schlauch des Leerlaufdrehstellers am Luftansaugschlauch lösen. Schlauch (2) vom Drosselklappenstutzen lösen. Achtung: Kühlmittelaustritt!

Unterdruckschlauch (1) vom Drosselklappenstutzen abziehen.

Gaszüge am Drosselklappenstutzen aushängen (Abbildung zeigt Ausführung mit Tempomat). Kabelsatzstecker vom Drosselklappenpotentiometer abziehen. Muttern des Drosselklappenstutzens herausdrehen und Stutzen von der Ansaugbrücke abnehmen.

Einbau

Dichtflächen reinigen und Drosselklappenstutzen mit neuer Dichtung montieren (Festziehen mit 9 Nm). Kabelsatzstecker auf Drosselklappenpotentiometer aufstecken. Gasseilzüge einhängen. Unterdruckschlauch aufstecken und Kühlmittelschlauch vom Thermostatgehäuse am Drosselklappenstutzen befestigen. Schlauch des Leerlaufdrehstellers am Luftansaugschlauch befestigen.

Schlauchverbindung zwischen Drosselklappenstutzen und Zylinderkopfhaube einbauen. Kühlmittelschlauch des Ausgleichsbehälters am Stutzen befestigen. Luftansaugschlauch einbauen und Kabelsatzstecker auf Luftmengenmesser aufstecken.

Dichtung, Saugrohr-Zylinderkopf ersetzen

Massekabel von der Batterie abklemmen. Saugrohrdeckel ausbauen. Unterdruckschlauch von der Unterdruckdose abziehen. Masseverbindungen und Verschraubung der Unterdruckleitung für Bremskraftverstärker vom Saugrohr abschrauben.

Unterdruckschlauch von Saugrohr und Druckregler abziehen. Kraftstoffleitungen mit Quetschklemmen verschließen und abschrauben. Achtung: Kraftstoffleitungen können unter Druck stehen! Austretenden Kraftstoff auffangen.

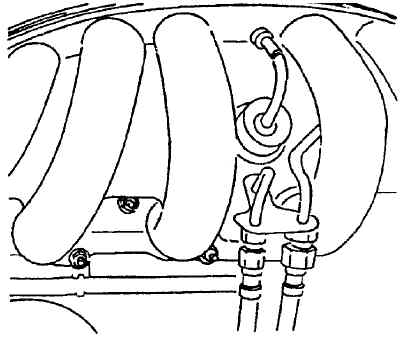

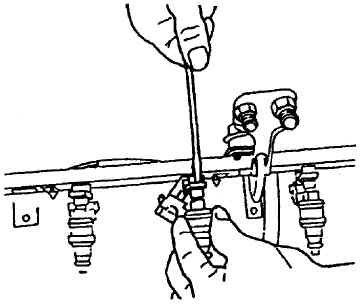

Kabelsatzstecker (1) für Einspritzventile trennen. Ölmeßstab herausziehen.

Kabelsatzstecker vom Tempomat abziehen. Tempomat (falls vorhanden) ausbauen und beiseite legen.

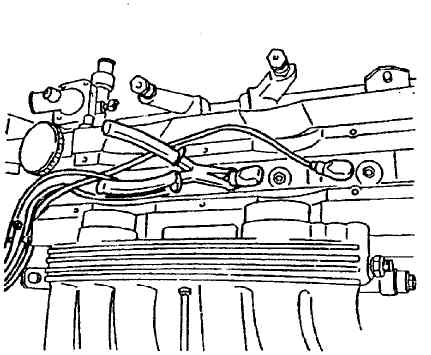

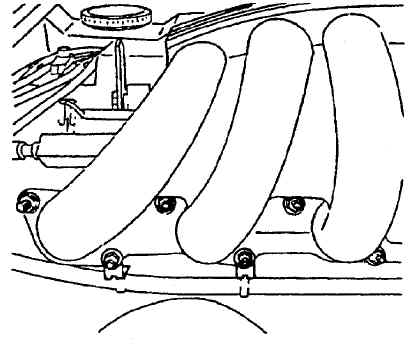

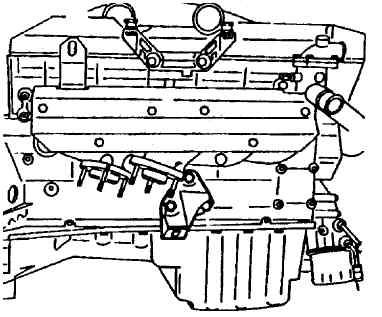

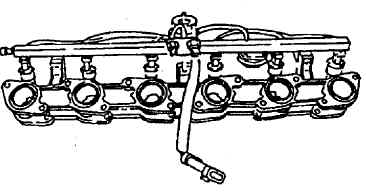

Alle 12 Muttern vom Saugrohr abschrauben, auf Befestigungslaschen für Kabelstrang achten. Die Abbildung zeigt den vorderen Teil des Saugrohres.

Schrauben vom Saugrohr herausdrehen, auf Distanzscheiben (1) achten. Saugrohr vorsichtig herausziehen, Dichtflächen nicht beschädigen. Auf Dichtringe achten.

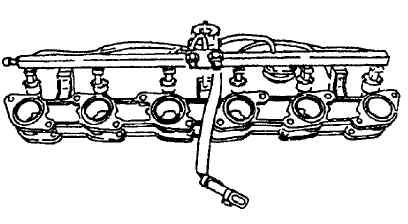

Verteilerrohr mit Einspritzventilen und Dichtflansch des Saugrohres komplett ausbauen.

Einbau

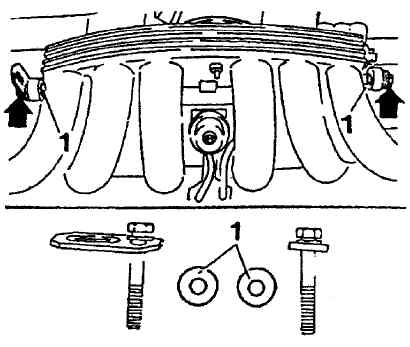

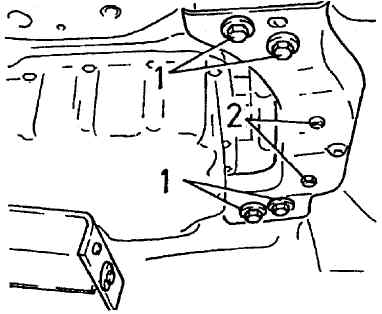

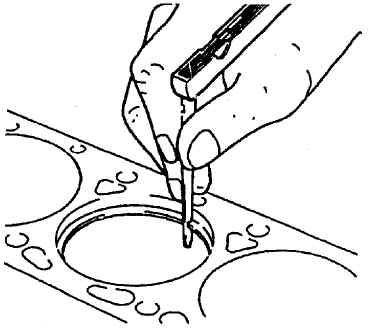

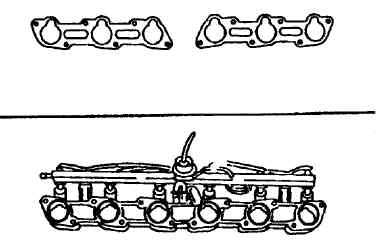

Verteilerrohr mit Einspritzventilen und Zwischenflansch auf Zylinderkopf aufsetzen. Neue Dichtringe (1) und (2) verwenden.

Neue Dichtringe verwenden. Saugrohr vorsichtig einsetzen, auf Kabel- und Unterdruckschlauchverlegung achten.

Erst hintere, dann vordere Schraube mit Distanzscheibe einschrauben. Anzugsdrehmoment 20 Nm. Saugrohr und Befestigungslaschen für Kabelstrang mit neuen Muttern festziehen. Anzugsdrehmoment: 20 Nm.

Kabelsatzstecker für Einspritzventile zusammenstecken. Kraftstoffleitungen anschrauben und Quetschklemmen entfernen. Unterdruckschlauch auf Saugrohr und Druckregler aufstecken. Ölmeßstab einstecken.

Unterdruckleitung für Bremskraftverstärker am Saugrohr festschrauben. Massekabel am Saugrohr befestigen. Tempomat (falls vorhanden) einbauen und Kabelsatzstecker aufstecken. Massekabel an Batterie anklemmen. Achtung: alle Massekabel auf einwandfreien Zustand und festen Sitz überprüfen!

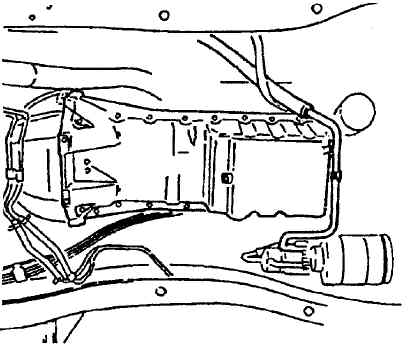

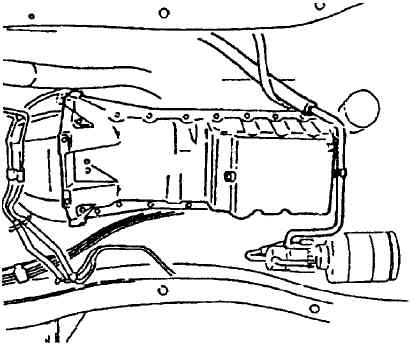

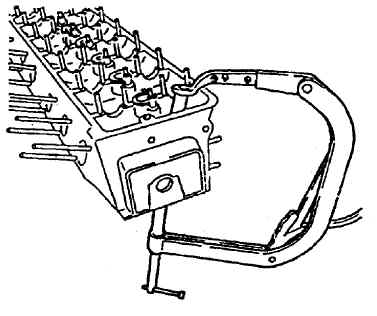

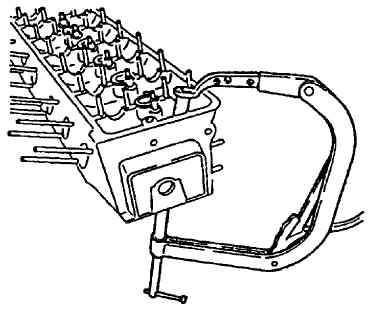

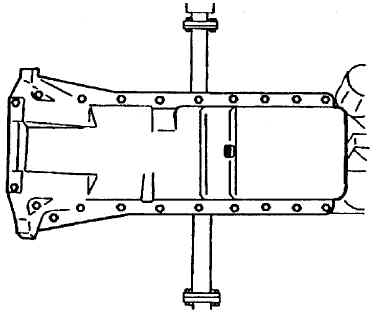

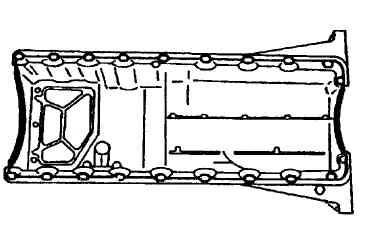

Dichtung der Ölwanne ersetzen

Batterie abklemmen. Ölmeßstab ziehen. Motor an Motorheber KM-263-A anhängen. Motoröl ablassen. Ölablaßschraube montieren und mit 45 Nm festziehen. Kabelsatzstecker für Ölstandkontrolle abziehen. Bei Fahrzeugen mit Klimaanlage: Halter für die Leitung Kompressor-Klimaanlage von der Ölwanne abbauen.

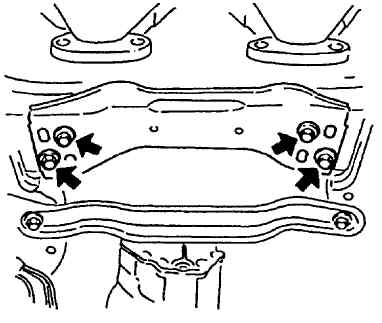

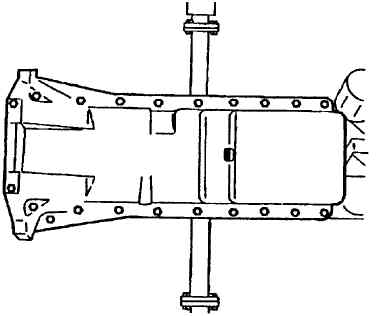

Vorderachskörper ausbauen. Mittlere Spurstange ausbauen. Ölwanne abbauen. Dichtflächen reinigen.

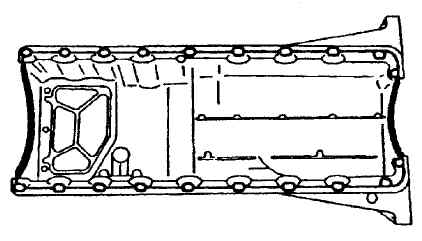

Gummidichtung in Nut am Dichtflansch der Ölwanne einlegen. Achtung: Dichtflächen müssen trocken und fettfrei sein!

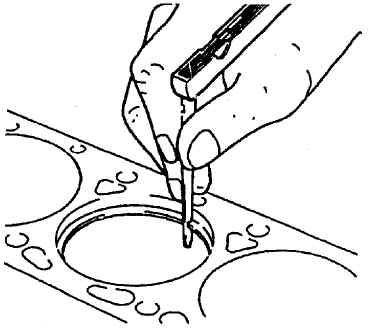

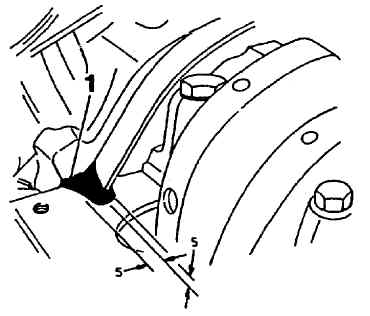

Spalt links und rechts zwischen Steuergehäuse und Zylinderblock mit Klebedichtungsmasse 90 001 851 wie abgebildet ausfüllen. Achtung: Dichtflächen müssen trocken und fettfrei sein. Klebedichtungsmasse max. 15 Min. vor Montage der Ölwanne auftragen.

Spalt links und rechts zwischen Zylinderblock-Lagerdeckel und Ecke der Nut mit Klebedichtungsmasse 90 001 851 ausfüllen. Gewindebohrungen müssen frei von Klebedichtungsmasse sein. Achtung: Dichtflächen müssen trocken und fettfrei sein. Klebedichtungsmasse max. 15 Min. vor Montage der Ölwanne auftragen.

Ölwanne bündig einsetzen und Befestigungsschrauben von innen nach außen montieren. Unterschiedliche Schraubenlängen beachten. Anzugsdrehmoment Ölwanne an Zylinderblock: 20 Nm.

Vorderachskörper einbauen. Mittlere Spurstange einbauen. Bei Fahrzeugen mit Klimaanlage Halter für Leitung Kompressor-Klimaanlage an Ölwanne montieren.

Kabelstecker für Ölstandskontrolle einstecken. Ölmeßstab einstecken. Motorheber KM-253-A abnehmen. Motoröl bis zur Markierung "MAX" des Ölmeßstabes einfüllen. Batterie anklemmen. Masseverbindung auf einwandfreien Zustand und festen Sitz überprüfen.

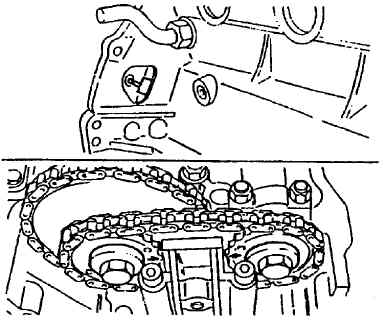

Kettenspanner (Sekundärsteuerkette aus- und einbauen

Batterie abklemmen. Ansaugbrücke mit Drosselklappenteil und Luftansaugschlauch ausbauen. Saugrohr und Zwischenflansch ausbauen. Motorraumabdeckung ausbauen. Unteren Kühlmittelschlauch vom Kühler abbauen - Kühlmittel auffangen. Oberen Kühlmittelschlauch vom Wasserauslaßstutzen und Kühler abbauen.

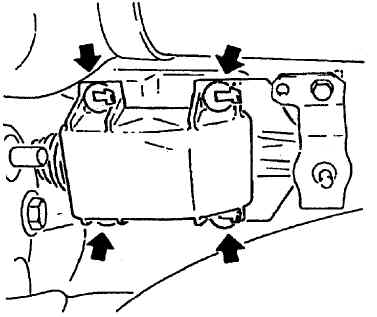

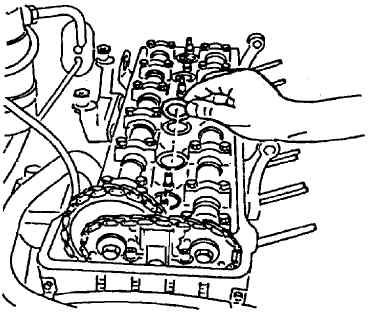

Zündkerzenabdeckung ausbauen. Zündkerzenstecker mit KM-717 abziehen. Zylinderkopfhaube abbauen. Oberen Steuergehäusedeckel (Pfeile) abbauen.

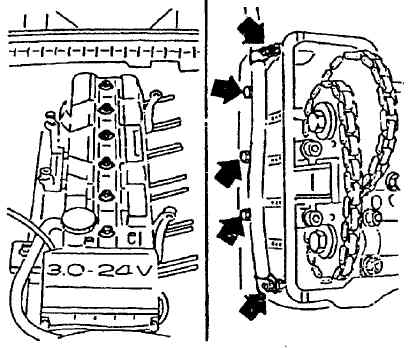

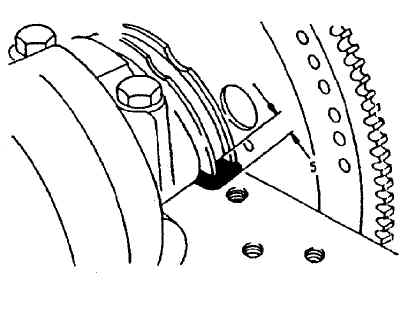

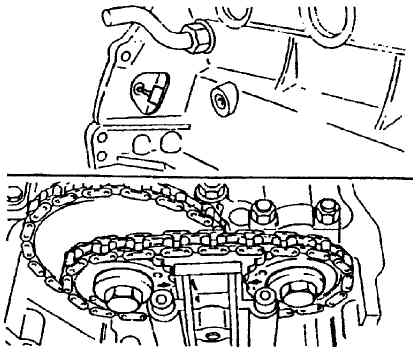

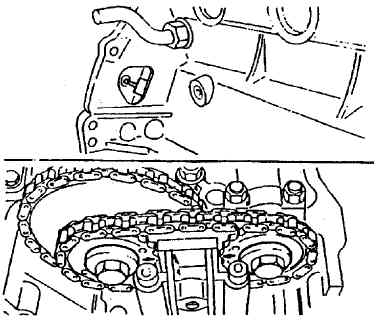

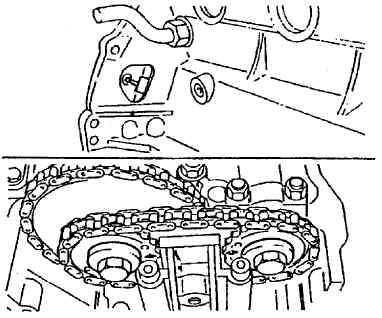

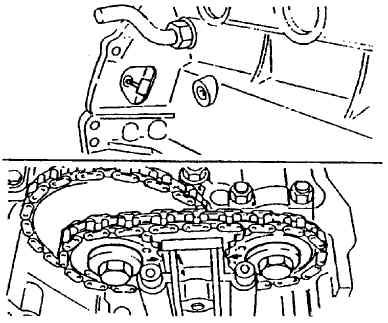

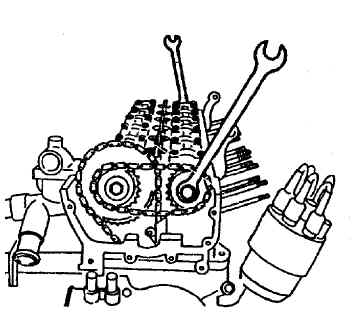

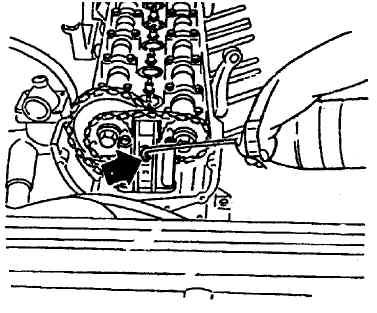

Kolben des ersten Zylinders auf Zünd-OT stellen. Kurbelwelle drehen bis Markierung auf Schwungrad (Kugel) mit dem Zeiger des Gehäuses fluchtet. Gleichzeitig müssen die Pfeile der Kettenräder (siehe nachstehende Abbildung) fluchten.

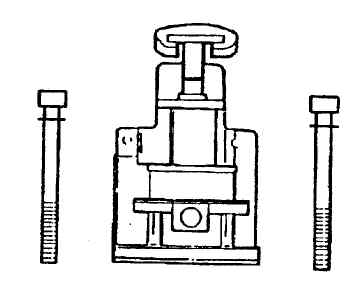

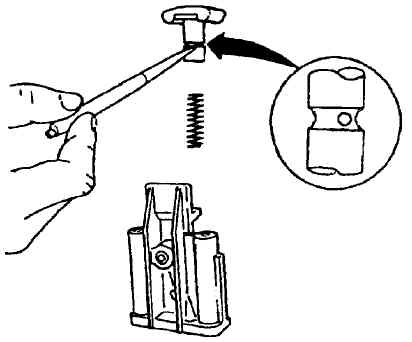

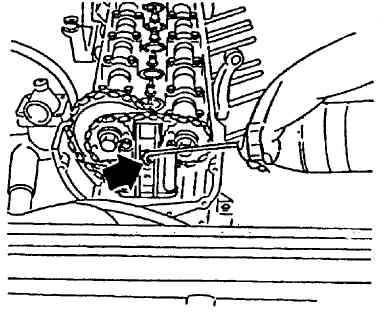

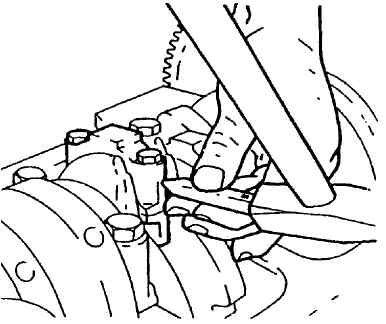

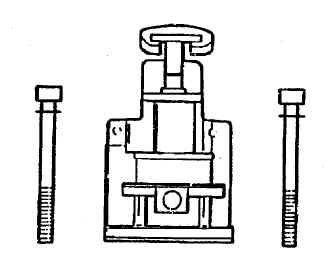

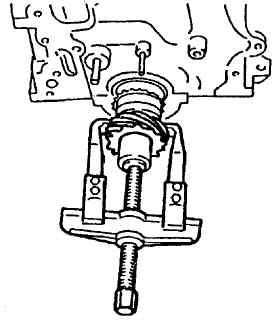

Kettenspanner für Sekundärsteuerkette abbauen. Hierzu Befestigungsschrauben herausschrauben. Alle Teile prüfen, ggf. ersetzen.

Kettenspanner für Sekundärsteuerkette montieren und Schrauben mit 20 Nm festziehen. Einbaulage beachten, Ölbohrung zeigt in Fahrtrichtung nach vorn.

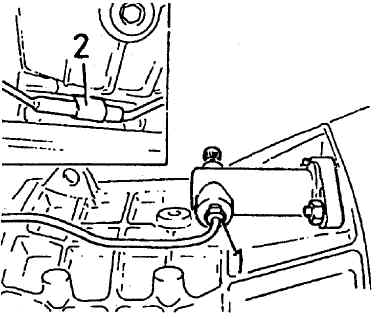

Kettenspanner mit Motoröl füllen, bis es an der Aufnahmebohrung der Innensechskantschraube austritt.

"Zünd-OT"-Stellung des 1. Zylinders überprüfen. Markierung auf Schwungrad (Kugel) fluchtet mit dem Zeiger des Gehäuses. Gleichzeitig müssen die Pfeile der Kettenräder fluchten. Mitte des Verteilerfingers zeigt auf die Kerbmarkierung.

Oberen Steuergehäusedeckel mit neuer Dichtung montieren. Dichtungsmasse 90 001 851 links und rechts (Pfeile) zwischen Steuergehäuse und Zylinderkopf auftragen.

Neue Dichtringe für den Zündkerzenschacht einsetzen. Zylinderkopfhaube mit neuer Gummidichtung und Gummidichtringen montieren und mit 20 Nm festziehen. Kerzenstecker aufstecken und Zündkabel spannungsfrei verlegen. Zündkabelabdeckung montieren und Schrauben mit 8 Nm festziehen. Kühlschläuche Montieren. Saugrohr und Zwischenflansch anbauen. Ansaugbrücke mit Drosselklappenteil und Luftansaugschlauch montieren. Batterie anklemmen. Masseverbindung auf einwandfreien Zustand und festen Sitz überprüfen.

Kühlsystem auffüllen und entlüften. Motorraumabdeckung montieren.

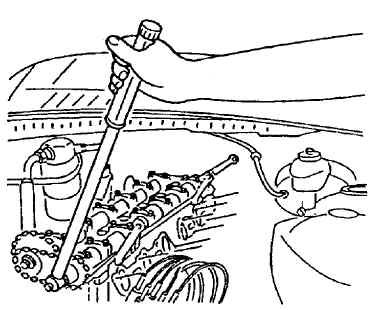

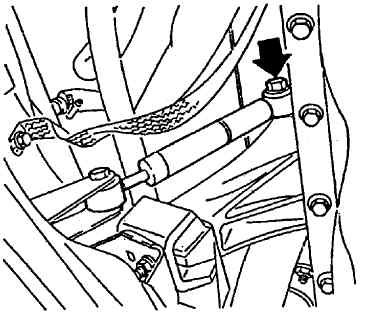

Achtung: Motor vor Inbetriebnahme mit Anlasser durchdrehen, damit Öldruck aufgebaut wird. Dazu das Kraftstoffpumpenrelais (Relais mit schwarzem Sockel -Pfeil-) und Kabelstecker der Klemme "15" von der Zündspule abziehen.

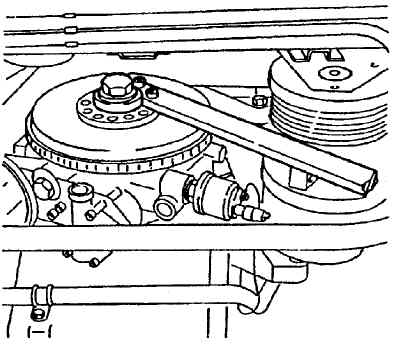

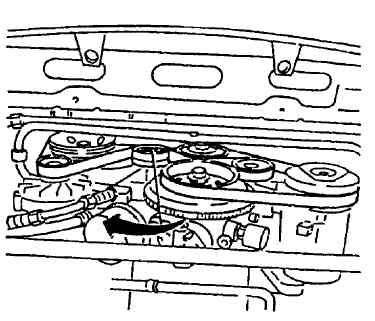

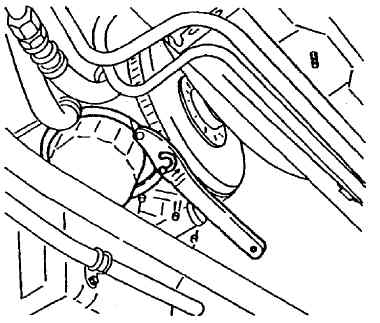

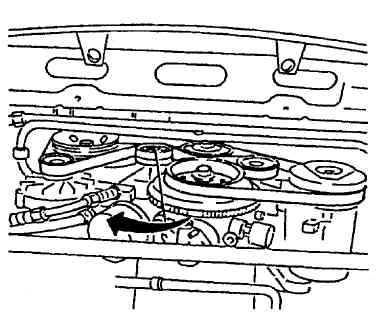

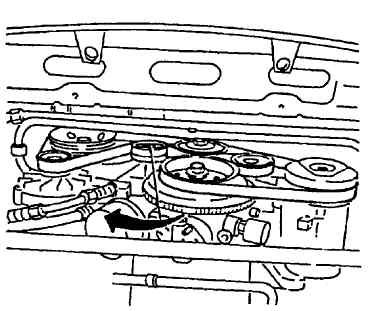

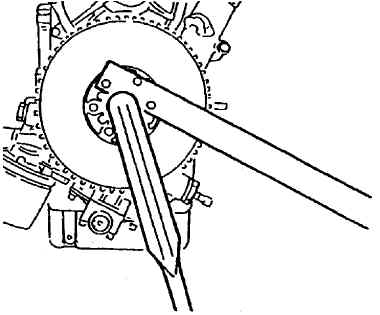

Keilrippenriemen ersetzen

Keilrippenriemen über die dynamische Spannvorrichtung entspannen, zwischen Visco-Lüfter und Luftfangtrichter durchführen und entnehmen. Hierzu Steckschlüssel mit geeigneter Verlängerung auf die Befestigung der Riemenscheibe ansetzen und Keilrippenriemen in dargestellter Richtung entspannen. Die nachstehende Abbildung zeigt ein Fahrzeug mit Klimaanlage.

Keilrippenriemen durch Entspannen der dynamischen Spannvorrichtung auflegen.

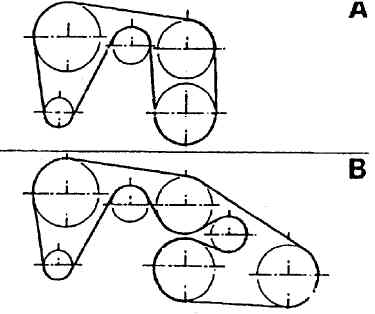

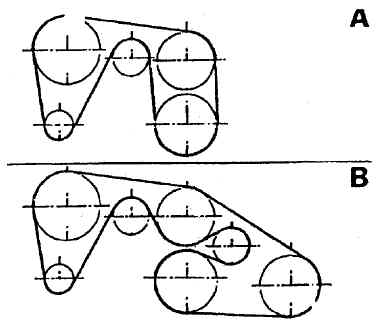

Achtung: Keilrippenriemen-Verlauf beachten! Bild A: Fahrzeuge ohne Klimaanlage; Bild B: Fahrzeuge mit Klimaanlage;

Keilrippenriemenspannung prüfen.

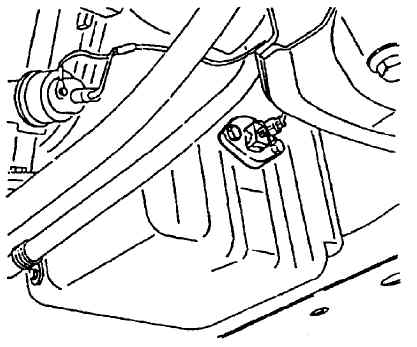

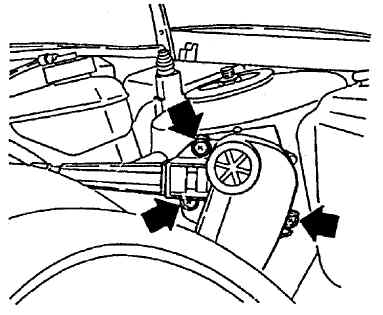

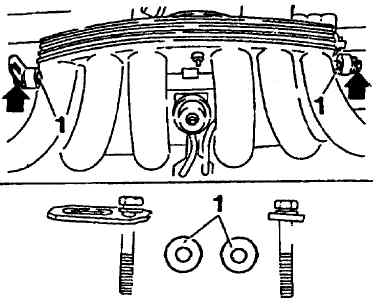

Motordämpfungsblöcke ersetzen

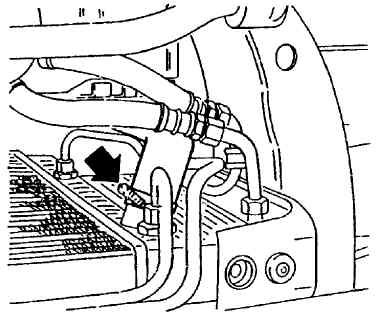

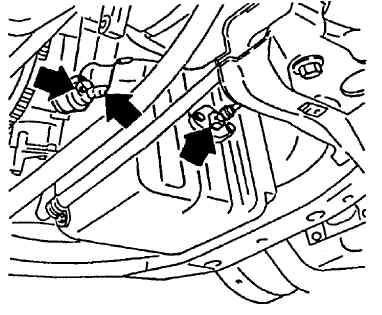

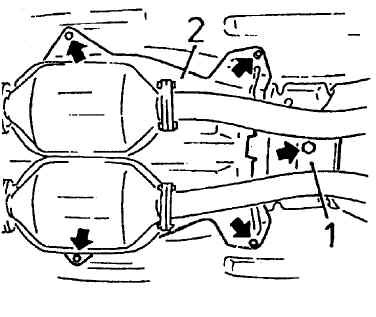

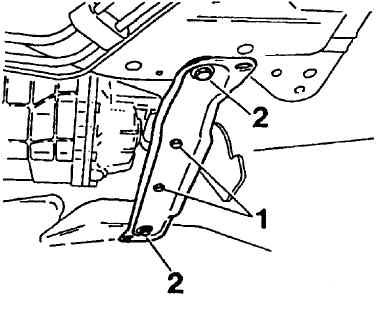

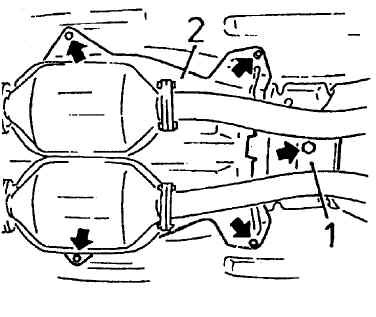

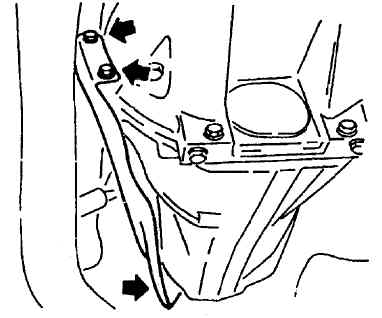

Batterie abklemmen. Leitung für Hilfskraftlenkung von den Befestigungsklammern (Pfeile) aushängen.

Motor an Motorheber KM-263-A anhängen.

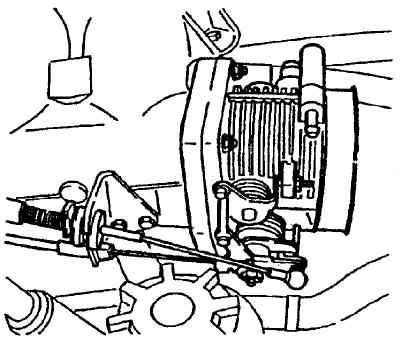

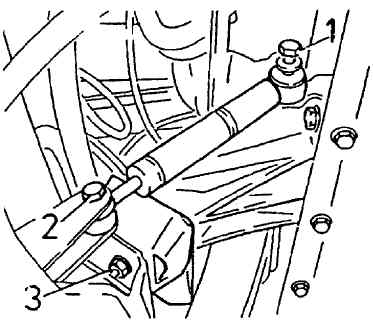

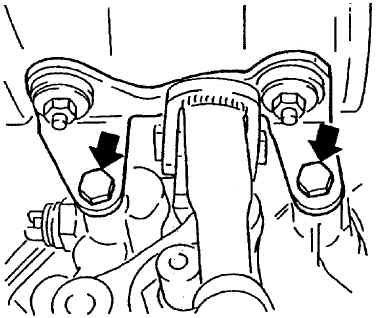

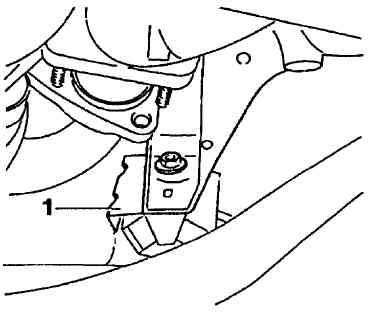

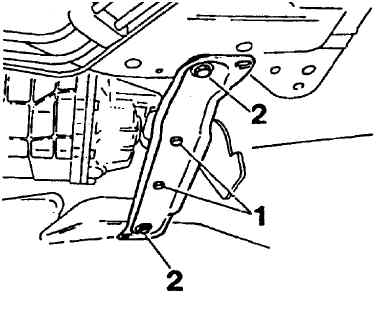

Befestigungsschraube (1) des Schwingungsdämpfers ausbauen. Befestigungsschraube (2) lösen und Schwingungsdämpfer zur Seite schwenken. Linken und rechten Dämpfungsblock vom Vorderachskörper (3) abbauen. Obere Befestigungsmutter des Dämpfungsblockes vom Halter abschrauben.

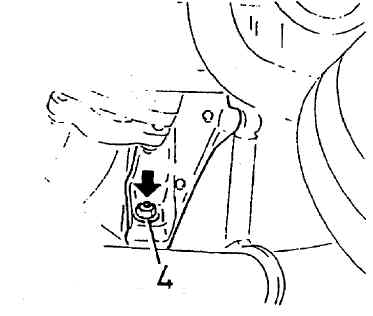

Motor mit Motorheber KM-263-A anheben und Dämpfungsblock entnehmen. Dämpfungsblock mit Arretierstift (Pfeil) in die Aufnahmebohrung einsetzen. Befestigungsmutter (4) fixieren. Wärmeabschirmblech an Auspuffkrümmerseite einsetzen, dabei Einbaulage beachten.

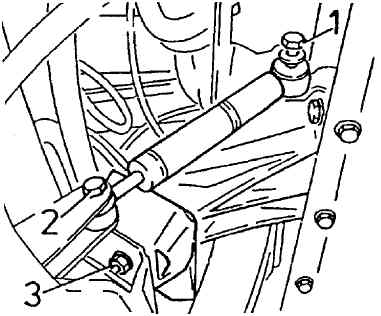

Motor absenken und Dämpfungsblöcke spannungsfrei montieren. Motorschwingungsdämpfer an Halter montieren.

Anzugsdrehmomente:

Motordämpfungsblock an Halter: 40 Nm;

Motordämpfungsblock an Vorderachskörper: 40 Nm; Neue Muttern verwenden!

Motorschwingungsdämpfer an Halter und Vorderachskörper: 22 Nm.

Motorheber KM-263-A abnehmen. Leitung für Hilfskraftlenkung (Pfeile) einhängen. Batterie anklemmen. Masseverbindung auf einwandfreien Zustand und festen Sitz überprüfen.

Nadellager für Getriebeantriebswelle ersetzen

Getriebe und Kupplung ausbauen. Der Ausbau des Nadellagers wird mit Hilfe des Nadellager-Ausziehers KM-328-01 und KM-328-7 durchgeführt. Zuerst KM-328-7 einsetzen.

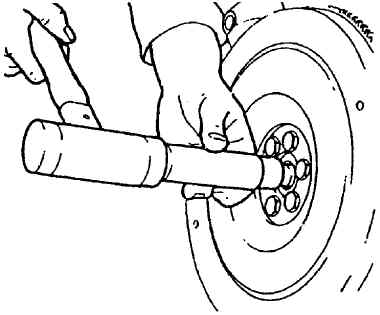

KM-328-1 mit Hilfe des Bolzens KM-328-8 an KM-328-7 befestigen. Nadellager herausschlagen.

Das Einschlagen des neuen Nadellagers erfolgt mit dem Montagewerkzeug KM-235-01. Nadellager bis zum Anschlag des Werkzeuges einschlagen. Das Nadellager ist nach dem Einschlagen mit Wälzlagerfett leicht zu schmieren. Getriebeantriebswelle auf Verschleißerscheinungen prüfen. Kupplung und Getriebe einbauen.

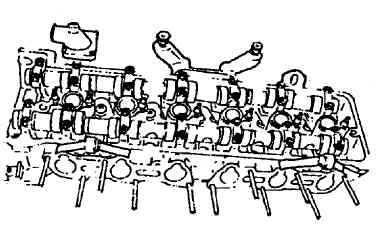

Nockenwelle-Auslaß sowie Nockenwelle-Einlaß aus- und einbauen

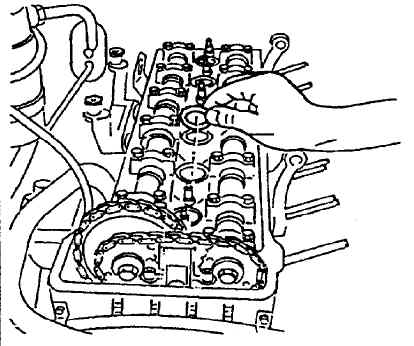

Kettenspanner (Sekundärsteuerkette) ausbauen. Kettenspanner (Primärsteuerkette), Kettenrad Einlaßnockenwelle, Sekundärsteuerkette und Kettenrad Auslaßnockenwelle abbauen.

Nockenwellenlagerdeckel abbauen. Dazu Muttern stufenweise 1/2 bis 1 Umdrehung lösen. Achtung: Die Nockenwelle muß sich gleichzeitig aus ihren Lagersitzen lösen. Nockenwelle entnehmen. Achtung: Position der Kurbelwelle nicht verändern. Alle Teile prüfen und ggf. ersetzen.

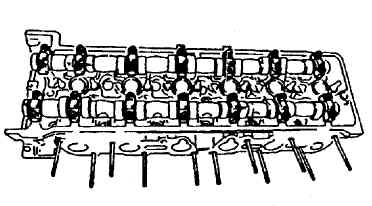

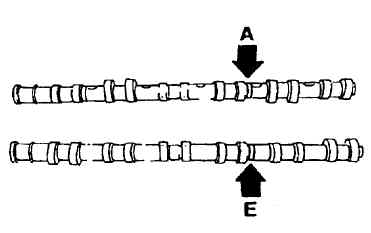

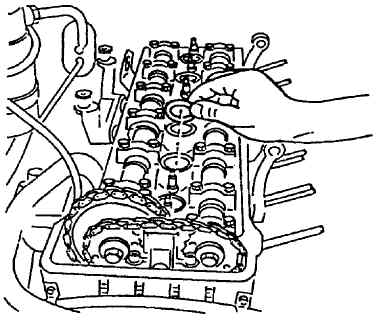

Gleitflächen der Ventilstößel und Nockenwellen mit MoS-Paste bestreichen. Achtung: Kennzeichnung der Nockenwelle beachten. Die Auslaßnockenwelle ist mit "A" und die Einlaßnockenwelle mit "E" gekennzeichnet.

Nockenwellen einsetzen. Achtung: Aussparung der Nockenwelle zeigt auf höchsten Punkt.

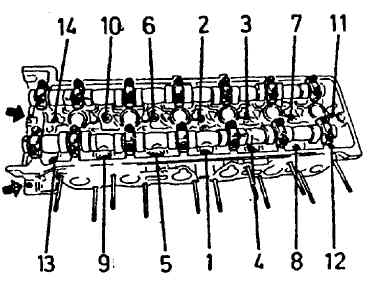

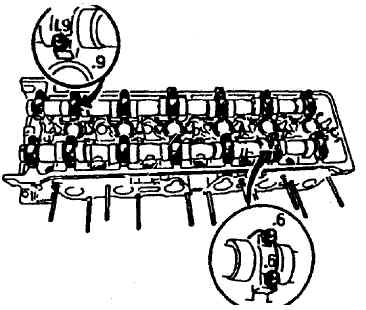

Nockenwellenlagerdeckel aufsetzen. Achtung: Kennzahlen der Nockenwellen-Lagerdeckel müssen mit denen im Zylinderkopf übereinstimmen. Achtung: Nockenwellen-Lagerdeckel von Innen nach Außen montieren und in zwei Stufen anziehen:

Stufe 1: 50 Nm

Stufe 2: 10 Nm

Primärsteuerkette auf Kettenrad Auslaßnockenwelle auflegen. Kettenrad Auslaßnockenwelle, Sekundärsteuerkette, Kettenrad Einlaßnockenwelle und Kettenspanner (Primärsteuerkette) montieren. Kettenspanner (Sekundärsteuerkette) einbauen.

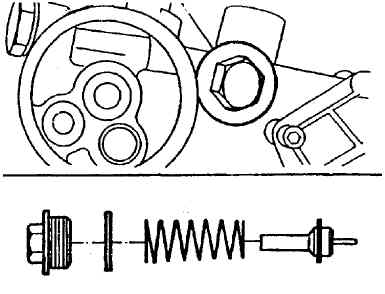

Öl-Bypassventil ersetzen

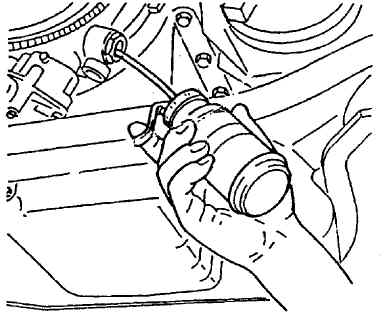

Motorraumabdeckung ausbauen. Ölfilterpatrone mit handelsüblichem Demontagewerkzeug abbauen und Auffangwanne unterstellen.

Mit Gewindebohrer M10 (3.Stufe) Gewinde in Verschlußscheibe schneiden. Schraube M10 einschrauben und Bypassventil herausziehen. Aufnahmebohrung für das Bypassventil reinigen.

Der Einbau erfolgt mit einem Dorn von ca. 15mm Durchmesser. Bypassventil bis zum Ende der Anfräsung einschlagen.

Neue Ölfilterpatrone mit Motoröl füllen. Gummidichtung leicht einölen und Ölfilterpatrone mit 15 Nm montieren. Motorölstand prüfen, ggf. korrigieren. Motorraumabdeckung einbauen.

Öldruck-Geber/Schalter ersetzen

Motorraumabdeckung ausbauen. Öldruck-Geber/Schalter abklemmen und abbauen. Auf auslaufendes Motoröl achten. Neuen Öldruck-Geber/Schalter mit neuem Dichtring mit 45 Nm montieren und anklemmen. Motorölstand prüfen und ggf. korrigieren.. Motorraumabdeckung einbauen.

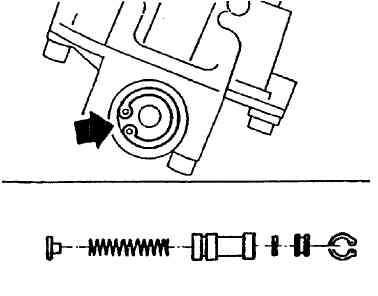

Öldruck-Regelventil aus- und einbauen

Motorraumabdeckung ausbauen. Sicherungsring abbauen - Teile entnehmen, auf Verschleiß prüfen und ggf. ersetzen. Auf auslaufendes Motoröl achten. Teile in abgebildeter Reihenfolge einsetzen und Sicherungsring montieren.

Vor Anlassen des Motors Öldruck-Geber/Schalter abklemmen und herausschrauben. Ölpumpe mit Motoröl füllen. Öldruck-Geber/Schalter mit neuem Dichtring montieren und mit 45 Nm festziehen und anklemmen. Motorölstand prüfen und ggf. korrigieren. Motorraumabdeckung anbauen.

Ölfilterpatrone ersetzen

Motorraumabdeckung abbauen. Ölfilterpatrone mit handelsüblichem Demontagewerkzeug abbauen, Auffangwanne unterstellen.

Neue Ölfilterpatrone mit Motoröl füllen, Gummidichtung leicht einölen und Ölfilterpatrone montieren und mit 15 Nm festziehen. Motorölstand prüfen und ggf. korrigieren. Motorraumabdeckung einbauen.

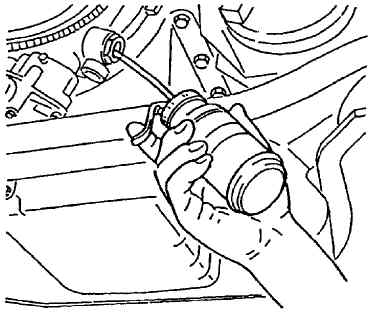

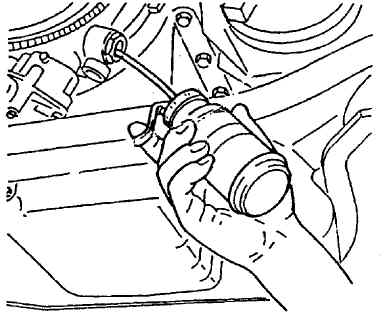

Ölkühler-Thermostat aus- und einbauen

Motorraumabdeckung ausbauen. Ölfilterpatrone mit handelsüblichem Demontagewerkzeug abbauen - Auffangwanne unterstellen. Verschlußschraube herausdrehen, Dichtung, Feder (Einbaulage beachten (!) und Thermostat entnehmen. Auf auslaufendes Motoröl achten. Alle Teile auf Verschleiß prüfen und ggf. ersetzen.

Teile in abgebildeter Reihenfolge einsetzen. Einbaulage der Feder beachten, kleiner Durchmesser zeigt zum Thermostat. Verschlußschraube für Öltemperaturgehäuse mit neuem Dichtring montieren. Neue Ölfilterpatrone mit Motoröl füllen, Gummidichtung leicht einölen und Ölfilterpatrone montieren und mit 15 Nm festziehen. Vor Anlassen des Motors Öldruck-Geber/Schalter abklemmen und herausschrauben. Ölpumpe mit Motoröl füllen. Öldruck-Geber/Schalter mit neuer Dichtung montieren und mit 45 Nm festziehen und anklemmen. Motorölstand prüfen und ggf. korrigieren. Motorraumabdeckung anbauen.

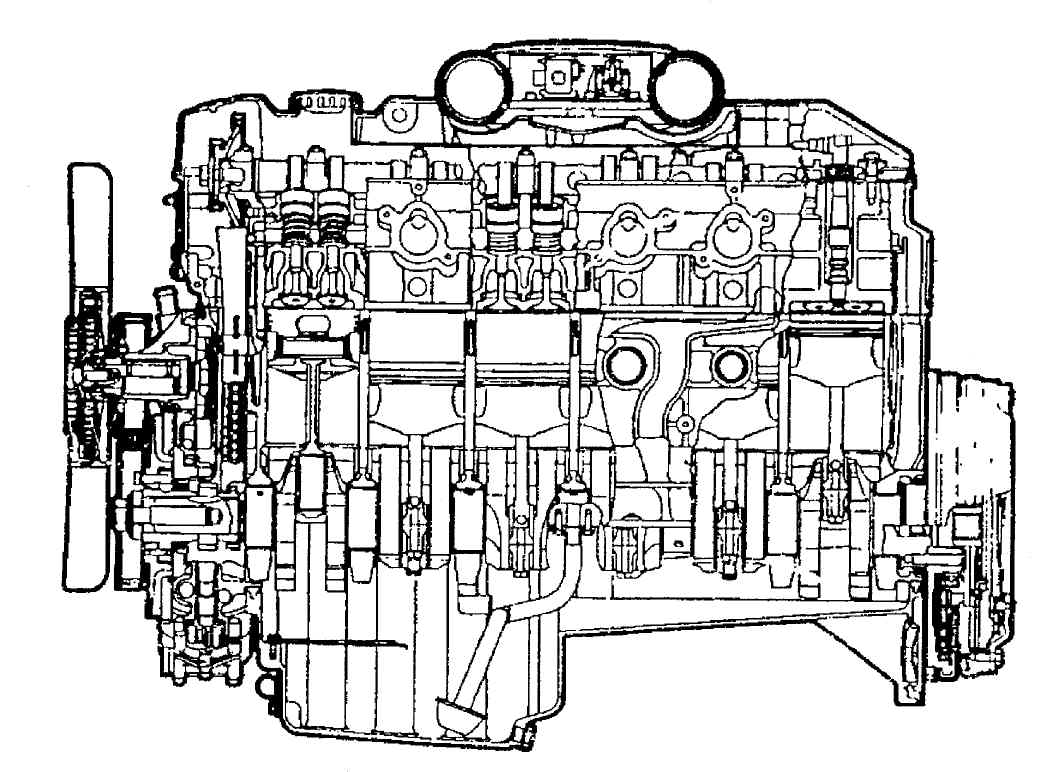

Ölpumpe überholen

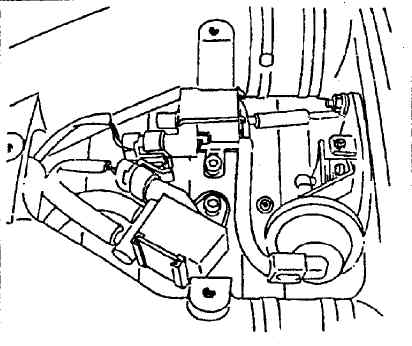

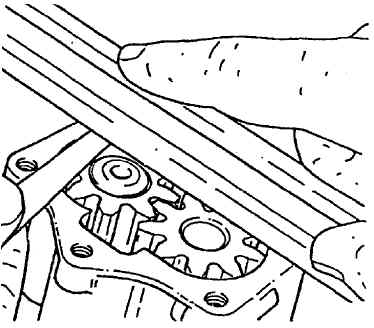

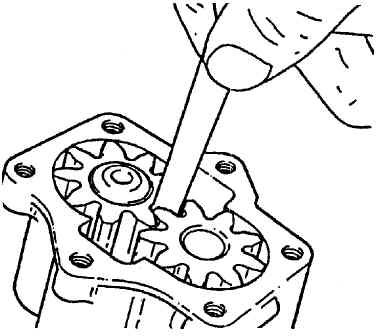

Motorraumabdeckung abbauen. Deckel der Ölpumpe vom Steuergehäuse abbauen. Dichtflächen reinigen. Zahnräder der Ölpumpe herausziehen.

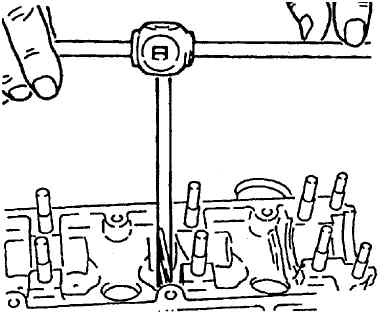

Höhenspiel der Zahnräder prüfen. Hierzu Zahnräder ohne Öl in das Pumpengehäuse einsetzen. Höhenspiel mit Haarlineal und Fühlerlehre messen. Das höchstzulässige Spiel beträgt 0,1 bis 0,2 mm.

Zahnflankenspiel mit Fühlerlehre messen. Hierzu Fühlerlehre zwischen Zahnflanken zweier ineinandergreifender Zähne setzen. Das zulässige Spiel beträgt höchstens 0,15 +/- 0,05 mm. Zahnräder herausnehmen, reichlich einölen und erneut einsetzen. Ein durch die Zahnräder der Ölpumpe eingelaufener Deckel ist zu ersetzen.

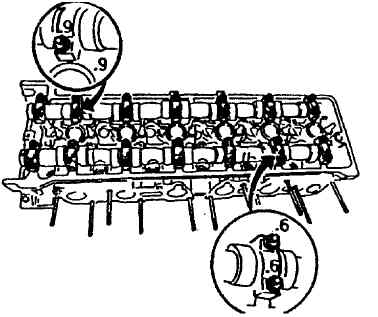

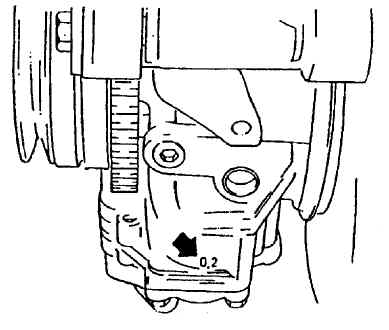

Achtung: In Einzelfällen kommen produktionsseitig Steuergehäuse zum Einbau, bei denen eine oder beide Bohrungen für die Zahnräder und Wellen 0,2 mm Übergröße haben. Diese Steuergehäuse sind mit "0,2" (Pfeil) gekennzeichnet.

Deckel mit Flüssigdichtung 90 094 714 einsetzen und festschrauben.

Vor Anlassen des Motors Öldruck-Geber/Schalter abklemmen und herausschrauben. Ölpumpe mit Motoröl füllen. Öldruck-Geber/Schalter mit neuer Dichtung montieren und mit 45 Nm festziehen und anklemmen. Motorölstand prüfen und ggf. korrigieren. Motorraumabdeckung anbauen.

Pleuellager ersetzen

Ölwanne ausbauen. Betreffenden Pleuellager-Zapfen in "UT"-Stellung drehen. Pleuellagerdeckel kennzeichnen und abbauen. Pleuel etwas hochdrücken und Lagerschalen abnehmen. Pleuellager-Zapfen und Pleuellager-Deckel reinigen.

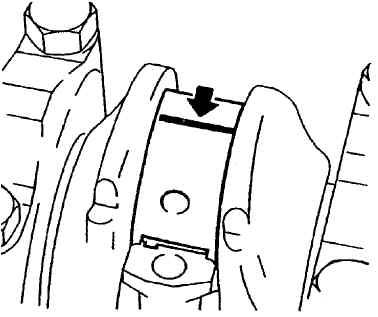

Lagerspiel prüfen. Neue Pleuellagerschalen reichlich mit Motoröl versehen und einsetzen. Einbaulage beachten, siehe Position B. Pleuellagerdeckel montieren und mit 45 Nm festziehen. Ölwanne einbauen.

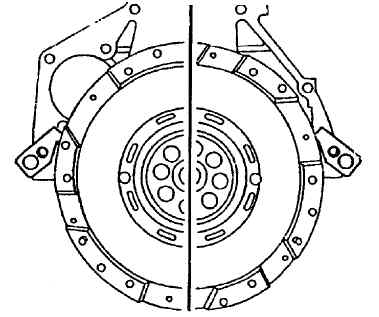

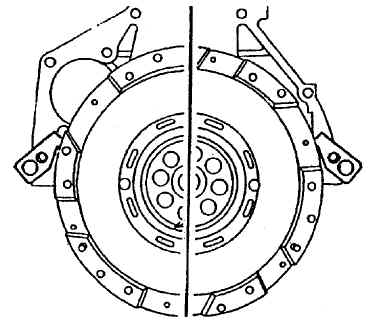

Schwungrad oder Antriebsscheibe aus- und einbauen

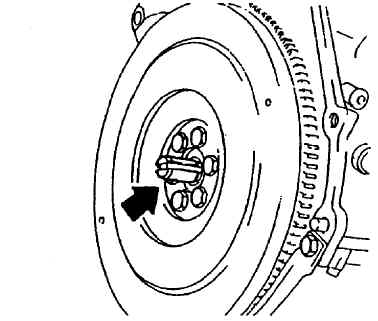

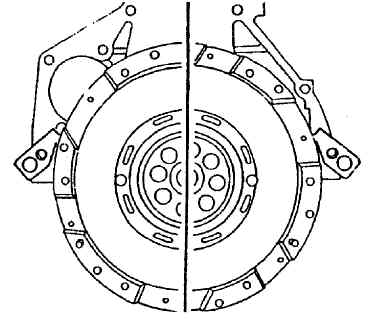

Getriebe ausbauen. Kupplung ausbauen (bei MT-Getriebe). Schwungrad oder Antriebsscheibe über Anlaßzahnkranz mit KM-652 blockieren und abbauen.

Schwungrad oder Antriebsscheibe über Anlaßzahnkranz mit KM-652 blockieren und montieren. Achtung: neue Schrauben verwenden! Anzugsdrehmoment: Schwungrad oder Antriebsscheibe an Kurbelwelle mit 55 Nm + 30 bis 45°. Kupplung (bei MT-Getriebe) und Getriebe montieren.

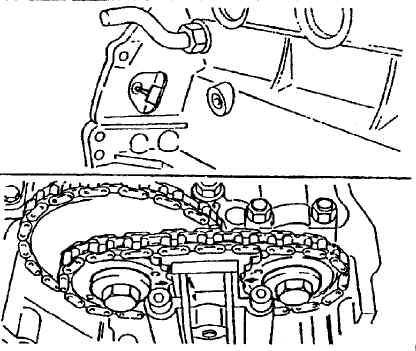

Sekundärsteuerkette aus- und einbauen

Kettenspanner (Sekundärsteuerkette) abbauen. Kettenrad Einlaßnockenwelle abbauen. Hierzu mit Ringschlüssel an der Nockenwelle gegenhalten. Sekundärsteuerkette mit Kettenrad Einlaßnockenwelle abnehmen. Achtung: Position der Nockenwelle nicht verändern!

Sekundärsteuerkette auf Kettenrad Auslaßnockenwelle und Kettenrad Einlaßnockenwelle auflegen. Kettenrad Einlaßnockenwelle montieren - mit Ringschlüssel an der Nockenwelle gegenhalten. Anzugsmoment: Kettenrad an Nockenwelle 90 Nm + 60° + 30°, neue Schraube verwenden. Kettenspanner (Sekundärsteuerkette) einbauen.

Zündkerzen ersetzen

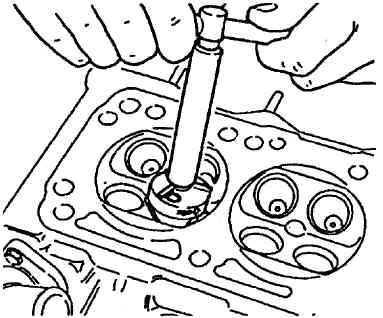

Ansaugbrücke mit Drosselklappenteil ausbauen. Zündkabelabdeckung ausbauen. Zündkerzenstecker mit KM-717 herausziehen. Zündkerzen mit einem dünnwandigen 16er-Zündkerzenschlüssel oder KM-194-A ausbauen.

Zündkerzen mit KM-194-A montieren und mit 20 Nm festziehen. Zündkerzenstecker aufstecken und Zündkabel spannungsfrei verlegen. Zündkabelabdeckung einbauen und mit 8 Nm festziehen. Ansaugbrücke mit Drosselklappenteil einbauen.

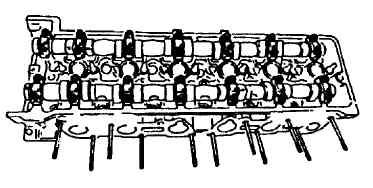

Zylinderkopf aus- und einbauen

Achtung: Zylinderkopf nur bei kaltem Motor (Raumtemperatur) abbauen!

Batterie ausbauen. Ansaugbrücke mit Drosselklappenteil und Luftansaugschlauch ausbauen. Saugrohr und Zwischenflansch ausbauen. Motorraumabdeckung ausbauen. Unteren Kühlerschlauch vom Kühler abbauen - Kühlmittel auffangen.

Stabilisator vom Vorderachskörper abbauen und abhängen.

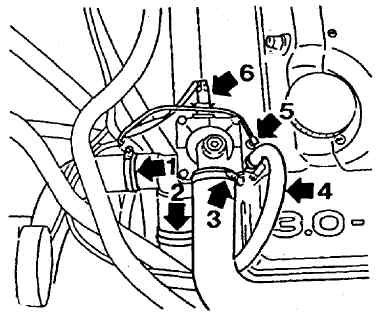

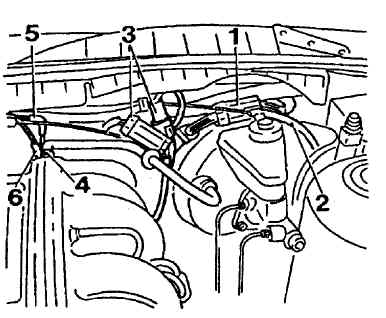

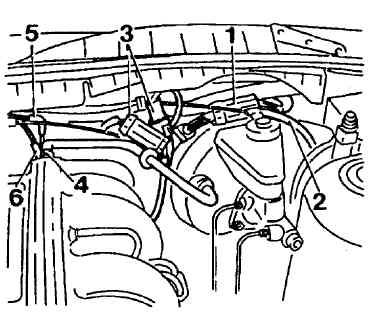

Kühlmittelschläuche (1), (2), (3) und (4) abbauen. Kabelsatzstecker (5) für Temperaturschalter und Kabelstecker (6) für Temperaturfühler abbauen.

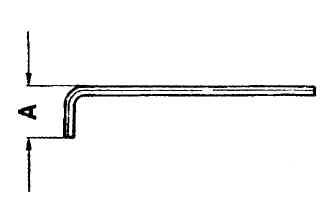

Luftfangtrichter (2 Halteklammern) vom Kühler abbauen und nach hinten über Visco-Lüfter abhängen. Visco-Lüfter abbauen. Demontage mit abgeschliffenem Imbusschlüssel vornehmen. Maß A = 20 mm. Zum Gegenhalten abgeschliffenen 36er-Gabelschlüssel verwenden. Achtung: Linksgewinde! Luftfangtrichter entnehmen.

Leitung für Hilfskraftlenkung von Befestigungsklammern (Pfeile) aushängen.

Wärmeabschirmblech von den Auspuffkrümmern abbauen. Vorderes Auspuffrohr von Auspuffkrümmer und Halter (Pfeil) abbauen.

Linken und rechten Motorschwingungsdämpfer (Pfeil) abbauen und zur Seite drücken.

Zündkerzenabdeckung abbauen. Zündkerzenstecker mit KM-717 abziehen. Zylinderkopfhaube abbauen. Oberen Steuergehäusedeckel (Pfeile) abbauen.

Kolben des 1. Zylinders auf "Zünd-OT" stellen. Kurbelwelle drehen, bis Markierung auf Schwungrad (Kugel) mit dem Zeiger des Gehäuses fluchtet. Gleichzeitig müssen die Pfeile der Kettenräder (siehe nachstehende Abbildung) fluchten.

Kettenspanner für Sekundärsteuerkette abbauen und in Einbaulage ablegen. Hierzu Befestigungsschrauben herausschrauben.

Kettenspanner für Primärsteuerkette abbauen. Kettenrad Einlaßnockenwelle abbauen. Hierzu mit Ringschlüssel an der Nockenwelle gegenhalten. Sekundärsteuerkette mit Kettenrad Einlaßnockenwelle abnehmen. Achtung: Position von Nockenwelle und Kurbelwelle nicht verändern!

Kettenrad Auslaßnockenwelle abbauen. Hierzu mit Ringschlüssel an der Nockenwelle gegenhalten. Primärsteuerkette vom Kettenrad abnehmen, Kettenrad entnehmen. Achtung: Position von Nockenwelle und Kurbelwelle nicht verändern!

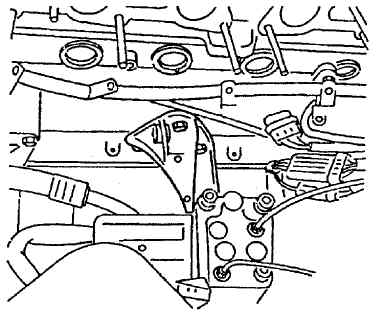

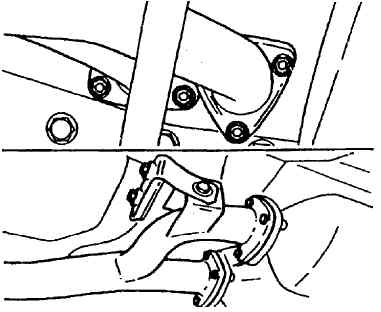

Fahrzeug ablassen und Motor mit Wagenheber unterstützen. Linken und rechten Halter am Dämpfungsblock und Zylinderblock abbauen. Halter entnehmen. Achtung: Beim Ablassen des Motors darf die Leitung der Klimaanlage nicht auf Spannung stehen!

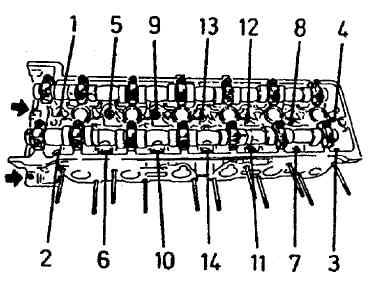

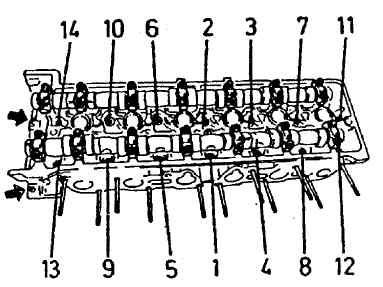

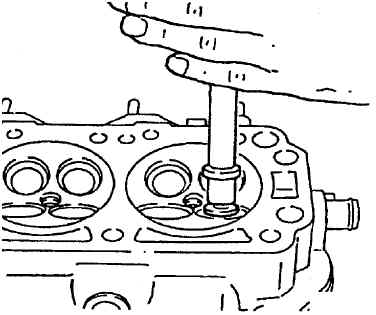

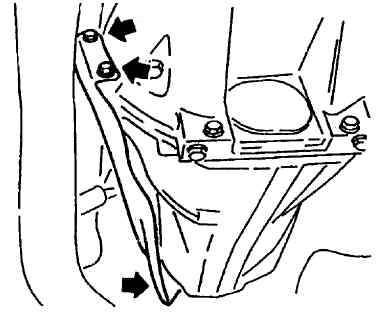

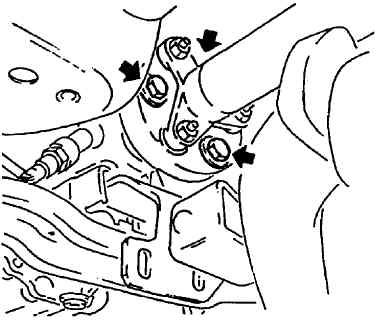

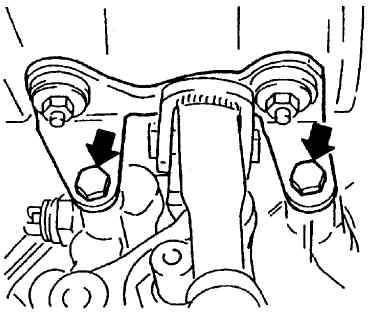

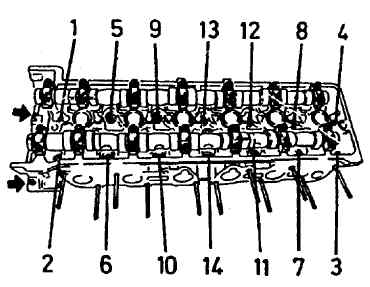

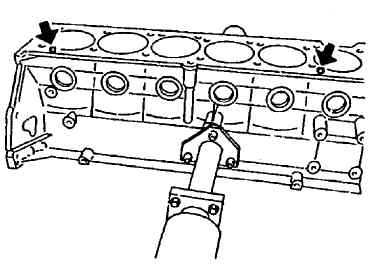

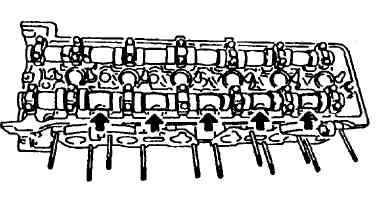

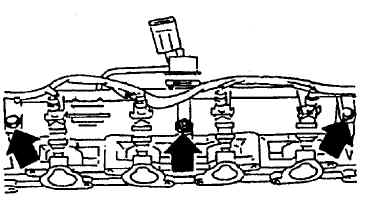

Innenvielzahn-Schraubenköpfe der Zylinderkopfschrauben mit kleinem Schraubenzieher von eventuellem Schmutz befreien und vorsichtig mit Druckluft abblasen. Befestigungsschrauben (Pfeile) des Zylinderkopfes vom Steuergehäuse abschrauben. Zylinderkopfschrauben in abgebildeter Reihenfolge spiralförmig von außen nach innen mit MKM-804-22 abschrauben. Hinweis: Vor Demontage der Zylinderkopfschrauben überprüfen, ob die Aussparungen für die Zylinderkopfschrauben in der Nockenwelle frei sind. GGf. Lage korrigieren. Achtung: Dabei dürfen Ventile nicht mit den Kolben in Berührung kommen. Beim Abnehmen des Zylinderkopfes auf Spannschiene der Primärsteuerkette achten!

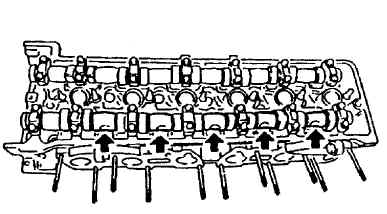

Gewinde und Bohrungen der Zylinderkopfschrauben reinigen. Zylinderkopf auf Planhalt prüfen. Spalt links und rechts zwischen Steuergehäuse und Zylinderblock mit Dichtungsmasse 90 001 851 auslegen. Neue Zylinderkopfdichtung auflegen. Vor dem Aufsetzen des Zylinderkopfes prüfen, ob die Aussparungen (Pfeile) für die Zylinderkopfschrauben in der Nockenwelle frei sind. Achtung: Kolbenstellung überprüfen, ggf. korrigieren. Ventile dürfen beim Aufsetzen des Zylinderkopfes nicht mit den Kolben in Berührung kommen!

Zylinderkopf aufsetzen und Zylinderkopfschrauben mit MKM-804-22 in abgebildeter Reihenfolge spiralförmig von innen nach außen mit 60 Nm anziehen. Achtung: neue Zylinderkopfschrauben verwenden! Beim Aufsetzen des Zylinderkopfes auf die Spannschiene der Primärsteuerkette achten.

Zylinderkopfschrauben in gleicher Reihenfolge um 90° + 10° weiterdrehen. Achtung: nach 10 Minuten Schrauben um 30° + 10° weiterdrehen. Befestigungsschrauben (Pfeile) des Zylinderkopfes an Steuergehäuse montieren und mit 25 Nm festziehen.

Motor anheben. Linken und rechten Halter des Dämpfungsblockes am Zylinderblock montieren. Blech (1) an Auspuffkrümmerseite einsetzen. Dabei Einbaulage beachten. Anzugsdrehmomente:

Halter vordere Motoraufhängung an Zylinderblock - 60 Nm

Halter vordere Motoraufhängung an Motordämpfungsblock - 40 Nm

Wagenheber entfernen.

Aussparung der Nockenwelle (Pfeile) auf höchsten Punkt drehen. Kurbelwelle drehen, bis Markierung auf Schwungscheibe (Kugel) mit dem Zeiger des Gehäuses fluchtet Achtung: Ventile dürfen beim Drehen der Nocken- oder Kurbelwelle nicht mit den Kolben in Berührung kommen.

Primärsteuerkette auf Kettenrad Auslaßnockenwelle auflegen. Kettenrad Auslaßnockenwelle montieren. Sekundärsteuerkette auf Kettenrad Auslaßnockenwelle und Kettenrad Einlaßnockenwelle auflegen. Kettenrad Einlaßnockenwelle montieren. Bei Montage der Kettenräder mit Ringschlüssel an der Nockenwelle gegenhalten. Achtung: Position der Nockenwelle nicht verändern! Anzugsdrehmoment:

Kettenrad Nockenwelle an Nockenwelle - 90 Nm + 60° + 30°; Neue Schrauben verwenden.

Kettenspanner für Primärsteuerkette montieren (M24) und mit 35 Nm festziehen. Kettenspanner für Sekundärsteuerkette montieren (M8) und mit 20 Nm festziehen. Einbaulage beachten, Ölbohrung zeigt in Fahrtrichtung nach vorn. Kettenspanner mit Motoröl füllen, bis es an der Aufnahmebohrung der Innensechskantschraube austritt.

"Zünd-OT"-Stellung des 1. Zylinders überprüfen. Markierung auf Schwungrad (Kugel) fluchtet mit dem Zeiger des Gehäuses. Gleichzeitig müssen die Pfeile der Kettenräder (siehe nachstehende Abbildung) fluchten. Mitte des Verteilerfingers weist auf die Kerbmarkierung.

Oberen Steuergehäusedeckel mit neuer Dichtung montieren. Dichtungsmasse 90 001 851 links und rechts (Pfeile) zwischen Steuergehäuse und Zylinderkopf auftragen.

Neue Gummidichtringe für den Zündkerzenschacht einsetzen. Zylinderkopfhaube mit neuer Gummidichtung und Gummidichtringen montieren und mit 20 Nm festziehen. Kerzenstecker aufstecken und Zündkabel spannungsfrei verlegen. Zündkabelabdeckung montieren und mit 8 Nm festziehen.

Linken und rechten Motorschwingungsdämpfer an den Motorhalter montieren und mit 40 Nm festziehen. Luftfangtrichter einsetzen. Visco-Lüfter montieren und mit 50 Nm festziehen. Achtung: Linksgewinde! Luftfangtrichter in untere und obere Aufnahme einsetzen und mit den Halteklammern sichern. Stabilisatorlager an den Vorderachskörper montieren und mit 40 Nm festziehen.

Vorderes Auspuffrohr an Auspuffkrümmer und Halter montieren. Wärmeabschirmblech an den Auspuffkrümmer montieren. Anzugsdrehmoment:

Auspuffrohr an Auspuffkrümmer - 25 Nm

Leitung für die Hilfskraftlenkung einhängen. Kühlmittelschläuche (1), (2), (3) und (4) montieren. Kabelsatzstecker (5) für den Temperaturfühler und Kabelstecker (6) für Temperaturschalter aufstecken. Saugrohr und Zwischenflansch anbauen. Ansaugbrücke mit Drosselklappenteil und Luftansaugschlauch montieren.

Batterie einbauen. Kühlsystem auffüllen, auf Dichtheit prüfen und entlüften. Motorraumabdeckung montieren. Achtung: Motor vor Inbetriebnahme mit Anlasser durchdrehen - Aufbau Motoröldruck. Hierzu Kraftstoffpumpenrelais (Relais mit schwarzem Sockel - Pfeil) und Kabelstecker Klemme 15 von der Zündspule abziehen.

Zylinderkopf überholen - Ventile einschleifen

Zylinderkopf zerlegen. Zylinderkopf auf Holzklötze auflegen. Ventilschaft ölen, feinkörnige Schleifpaste verwenden. Ventil rythmisch vom Sitz abheben - Verteilung der Schleifpaste. Ventile und Zylinderkopf reinigen.

Zylinderkopf überholen - Ventilführung aufreiben

Ventilführungen mit Meßuhr und Innenmeßgerät ausmessen. Achtung: Ventilübergrößen können bereits produktionsseitig vorhanden sein!

Übergrößenkennzeichnung: An der Ventilführung und am Ventilschaftende mit den nachstehend aufgeführten Kennzahlen/Buchstaben:

| Größe | Reibahle | Kennzeichnung Produktion | Kennzeichnung Kundendienst |

| Normal | ohne | K | |

| 0,075 | KM-664-1 | 1 | K1 |

| 0,150 | KM-664-2 | 2 | K2 |

Ventilführung von der Oberseite des Zylinderkopfes auf nächste Übergröße aufreiben. Nach dem Aufreiben Kennzeichnung durchkreuzen und neue Kennzeichnung einschlagen.

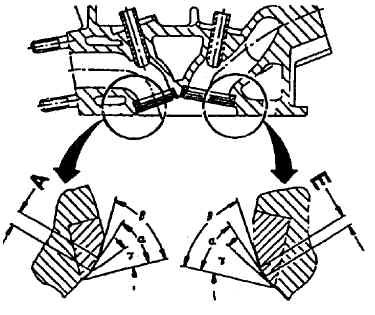

Zylinderkopf überholen - Ventilsitz fräsen

Zylinderkopf auf Holzklötze ablegen. Achtung: Nacharbeit am Ventilsitz bis 0,4 mm zulässig. Keine Öle und Fette zum Fräsen verwenden!

Führungsdorn KM-340-7 bis zum Anschlag in die Ventilführung einsetzen und verspannen.

Ventilsitzfräser KM-340-12 für Ein- und Auslaßventil verwenden.

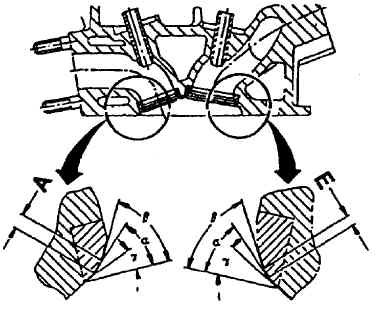

Übersicht Winkelangaben für die Ventilsitzbearbeitung:

Ventilsitzwinkel α = 45° ; β = 60° ; γ = 30°

Ventilsitzfräser KM-340-12 mit der 45°-Ebene (Pfeil auf dem Fräser beachten) aufsetzen. Anschließend obere Korrektur mit der 30°-Ebene durchführen.

Untere Korrektur mit 60°-Fräser KM-340-26 durchführen. Achtung: Einbauhöhe Schaftoberkante - Ventilfederscheibenauflagefläche beachten.

Zylinderkopf von Fräserspänen reinigen.

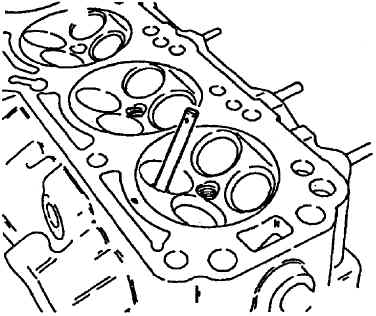

Zylinderkopf überholen - Ventilsitzbreite prüfen

Einlaßventil: E = 1,1 bis 1,5 mm

Auslaßventil: A = 1,5 bis 1,9 mm

Ventile einschleifen. Dichtheitstest mit Waschbenzin durchführen

Zylinderkopf überholen - Zylinderkopf auf Planheit überprüfen

Zylinderkopfdichtfläche reinigen. Zylinderkopf mit Haarlineal und Fühlerlehre in Länge und Breite auf Durchbiegung und in der Diagonalen auf Verzug prüfen.

Achtung: Planschleifen des Zylinderkopfes bis max. 0,2 mm zulässig. Gesamthöhe Zylinderkopf von 129,25 mm (Dichtfläche zu Dichtfläche) darf nicht unterschritten werden!

Zylinderkopf zerlegen und zusammenbauen

Zylinderkopf ausbauen. Halter für Saugrohr und Halter für Ansaugbrücke abbauen. Auspuffkrümmer und Thermostatgehäuse abbauen.

Nockenwellenlagerdeckel abbauen. Muttern stufenweise 1/2 bis 1 Umdrehung lösen. Achtung: Die Nockenwelle muß sich gleichmäßig aus dem Lagersitz lösen!

Nockenwellen entnehmen.

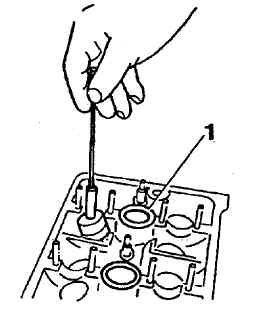

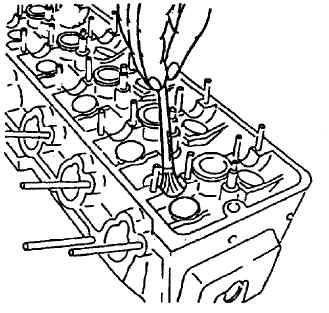

Hydraulische Ventilstößel mit Stabmagneten aus dem Zylinderkopf herausziehen. In Einbaulage (Nut im unteren Bereich) und Einbaureihenfolge ablegen. Ein Zerlegen der Ventilstößel ist NICHT vorgesehen. Gummidichtringe für den Zündkerzenschacht abnehmen.

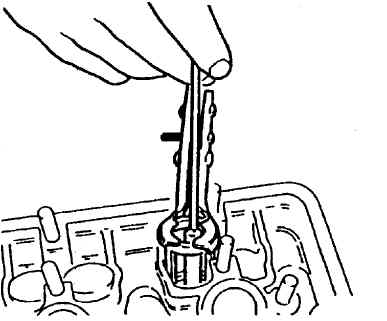

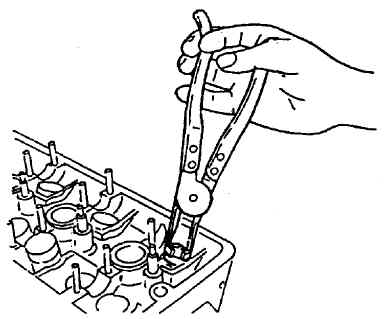

Ventile kennzeichnen. Ventilfedern mit KM-348 und Adapter KM-653 spannen.

Ventilkeile mit Stabmagneten entnehmen. KM-348 entspannen - Ventilfederteller und Ventilfeder entnehmen. Achtung: Natriumgefüllte Auslaßventile dürfen nicht mit dem Normalschrott beseitigt werden!

Ventilschaftabdichtung, wie abgebildet, abziehen. Ventilfederscheibe und Ventil entnehmen.

Alle Einzelteile, Dichtflächen, Führungen, Gleit- und Lagerstellen reinigen und prüfen. Achtung: Ventilsitze nicht beschädigen!

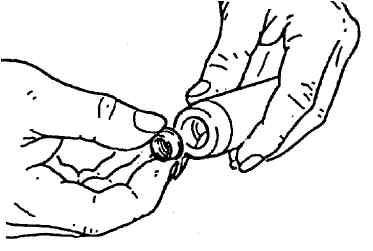

Ventile mit Motoröl einsetzen. Ventilfederscheibe einsetzen. Einbauwerkzeug KM-663 innen dünn mit Fett bestreichen und neue Ventilschaftabdichtung einsetzen. Kennzeichnung "24V" auf KM-663 beachten.

Einbauwerkzeug KM-663 mit Ventilschaftabdichtung auf Führung aufsetzen und mit LEICHTEN Hammerschlägen VORSICHTIG bis zum Anschlag eintreiben.

Ventilfeder, Ventilfederteller und Ventilkeile mit KM-348 und KM-653 einsetzen.

Hydraulische Ventilstößel einsetzen. Gleitflächen der Ventilstößel und Nockenwellen mit MoS-Paste bestreichen.

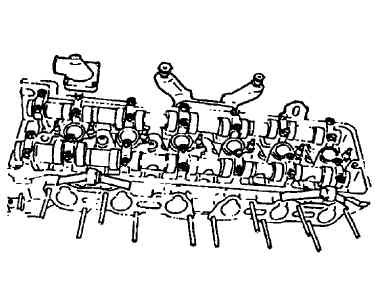

Nockenwellen einsetzen. Achtung: Einbaulage beachten. Nockenwellen sind in gezeigter Stelle mit "A" für Auslaß bzw. "E" für Einlaß gekennzeichnet.

Nockenwellenlagerdeckel aufsetzen. Achtung: Kennzahlen der Nockenwellenlagerdeckel müssen mit denen im Zylinderkopf übereinstimmen! Achtung: Nockenwellenlagerdeckel von innen nach außen montieren und in zwei Stufen anziehen: Stufe 1 = 5 Nm und Stufe 2 = 10 Nm.

Vorderen und hinteren Auspuffkrümmer mit neuer Dichtung aufsetzen. Motortransportlasche auflegen und Auspuffkrümmer mit neuen Muttern montieren und mit 20 Nm festziehen. Thermostatgehäuse mit neuer Gummidichtung montieren.- Halter für Saugrohr und Ansaugbrücke montieren. Zylinderkopf einbauen.

Motor aus- und einbauen - Motor mit Getriebe aus- und einbauen

Batterie ausbauen. Ansaugbrücke mit Drosselklappenteil und Luftansaugschlauch ausbauen. Luftfilter mit Luftmengenmesser ausbauen. Motorraumabdeckung ausbauen.

Unteren Kühlmittelschlauch vom Kühler abbauen - Auffangwanne unterstellen. Oberen Kühlmittelschlauch vom Wasserauslaßstutzen und Kühler abbauen. Kühlmittelschlauch von Ausgleichsbehälter und Kühler abbauen. Kühlmittelschlauch vom Stutzen Zylinderblock (rechts) abbauen. Restliches Kühlmittel auffangen.

Motorhaube ausbauen. Verkleidung von Motorhaube abbauen. Kabelstecker trennen. Leitungen von den Scheibenwaschdüsen abziehen.

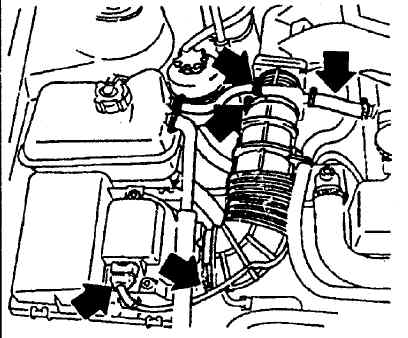

Luftfangtrichter (2 Halteklammern) vom Kühler (Pfeile) abbauen und nach hinten über den Visco-Lüfter abhängen.

Bei Fahrzeugen mit AT-Getriebe: Ölleitungen vom Kühler abbauen und Öffnungen verschließen.

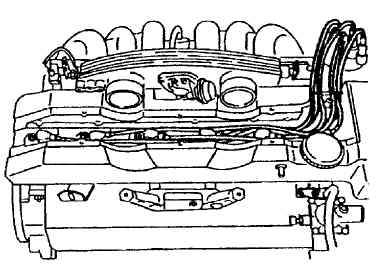

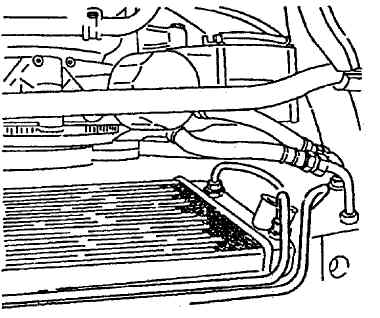

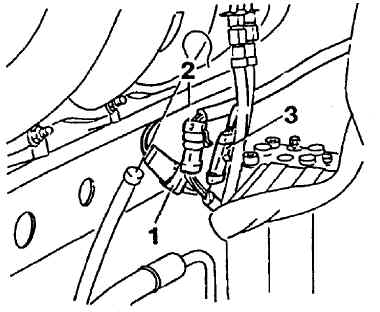

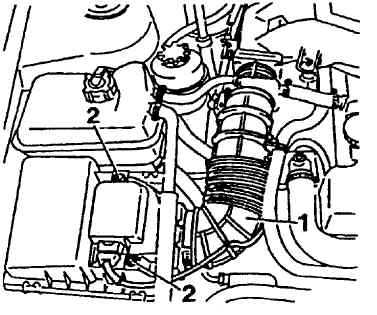

Ölleitungen vom Ölkühler und Ölkühlerschläuche von den Ölkühlerleitungen abbauen. Öffnungen verschließen. Anmerkung: Abhängig von Typ und Ausstattungsvariante wird einer der drei abgebildeten Ölkühler eingebaut. Pos. (1) = Ölkühlerleitungen

Kabelstecker Temperaturfühler (Pfeil) abziehen. Obere Kühlerbefestigung (2 Halteklammern) abbauen, Kühler herausheben. Luftfangtrichter entnehmen. Kühlmittelschlauch von Ausgleichsbehälter und Wasserpumpe abbauen. Kühlmittelschlauch von Ausgleichsbehälter und Wasserpumpe abbauen. Kühlmittelschlauch von Wasserpumpe und Zwischenstück abbauen.

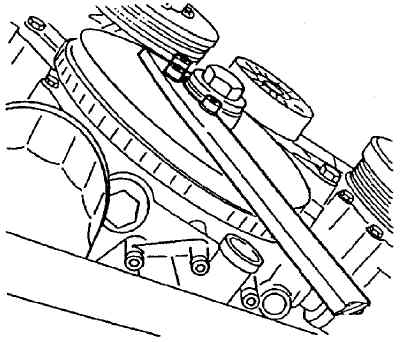

Keilrippenriemen über dynamische Spannvorrichtung entspannen und abnehmen. Steckschlüssel mit geeigneter Verlängerung auf die Befestigungsschraube der Riemenscheibe aufsetzen und Keilrippenriemen in dargestellter Weise entspannen. Die nachfolgende Abbildung zeigt ein Fahrzeug mit Klimaanlage.

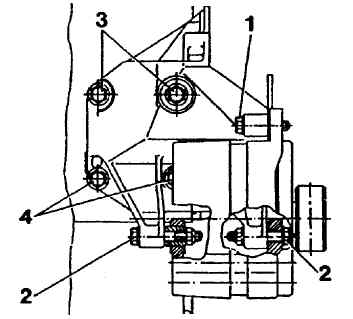

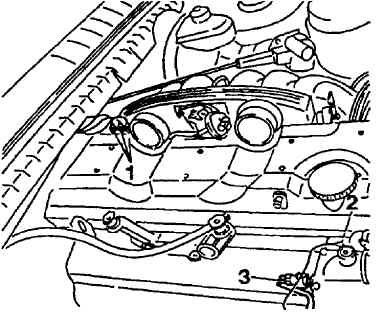

Servopumpe vom Halter abbauen und seitlich auf unteres Luftfiltergehäuseteil ablegen. Hierzu hintere Befestigungsschrauben (1) und vordere Befestigungsschraube (2) herausschrauben. Achtung: System bleibt geschlossen.

Generator abklemmen und vom Halter abbauen. Hierzu obere Befestigungsschraube (1) und untere Befestigungsschrauben (2) herausschrauben. Generator nach unten herausnehmen. Halter für Generator, Servopumpe und Spanner (Keilrippenriemen) vom Zylinderblock abbauen. Hierzu obere Befestigungsschrauben (3) und untere Befestigungsschrauben (4) herausschrauben. Halter entnehmen.

Massekabel (1) vom Saugrohr abbauen. Kabelsatzstecker (2) für Temperaturschalter und Kabelstecker (3) für Temperaturfühler abziehen.

Kabelstecker (Pfeil) für induktiven Impulsgeber trennen.

Falls vorhanden: Stellglied für Tempomat (am linken Federbeindom) abbauen und ablegen.

Kabelstecker (Pfeile) von Klopfsensoren abziehen.

Kabelsatzstecker (1), (2) und (3) trennen. Kabelverbindungen vom Batterie-Pluskabel abklemmen. Hochspannungskabel von der Zündspule abziehen. Kabelstecker vom Zündverteiler abziehen.

Bei Fahrzeugen mit AT-Getriebe: Kabelstecker (1) trennen. Entlüftungsschlauch (2) nach unten freilegen. Kabelstecker (3) trennen. Unterdruckleitung (4) für Bremskraftverstärker vom Saugrohr abbauen. Unterdruckschlauch (5) und (6) abziehen.

Kraftstoffleitungen mit Quetschklemmen verschließen und abbauen. Halter für Kraftstoffleitungen vom Zylinderblock abbauen und Leitungen seitlich ablegen. Achtung: Leitungen können unter Druck stehen! Visco-Lüfter abbauen. Achtung: Linksgewinde!

Masseband Motor (1) vom Zylinderblock abbauen. Linken und rechten Motorschwingungsdämpfer vom Motorhalter (2) abbauen und zur Seite drücken.

Kabelstecker (Pfeil) für Lambda-Sonde (am rechten Federbeindom) trennen. Abbildung zeigt ein Fahrzeug mit Klimaanlage.

Vorderes Auspuffrohr vom Auspuffkrümmer und Flansch abbauen. Auspuffhalter vom Getriebe abbauen. Vorderes Auspuffrohr entnehmen. Haltewinkel des vorderen Auspuffrohres abbauen. Abbildung zeigt ein Fahrzeug mit AT-Getriebe.

Öldruckschalter/-geber abklemmen und abbauen. Öffnung verschließen. Kabelstecker für Ölstandskontrolle abziehen.

Bei Fahrzeugen mit Klimaanlage: Kompressor-Klimaanlage vom Halter abbauen und auf Stabilisator ablegen. Kabelstecker (1) abziehen. Vordere Befestigungsschraube (2) herausschrauben.

Bei Fahrzeugen mit Klimaanlage: Halter (1) für Leitung-Kompressor-Klimaanlage von der Ölwanne abbauen.. Kabelstecker (2) und (3) vom Kompressor-Klimaanlage abbauen. Hintere Befestigungsschrauben (4) und (5) herausschrauben. Achtung: System bleibt geschlossen!

Halter für Kompressor-Klimaanlage und Umlenkrolle vom Zylinderblock abbauen.

Bei Fahrzeugen mit MT-Getriebe: Wärmeschutzblech für Kupplungsnehmer-Zylinder ausbauen.

Versteifungstraverse vom Unterbau abschrauben.

Bei Fahrzeugen mit MT-Getriebe: Abschirmblech (1) und (2) ausbauen.

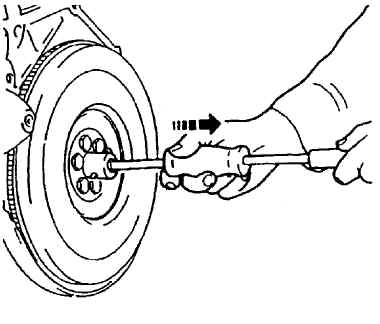

Befestigungsmutter für das Schiebestück der Gelenkwelle mit KM-524 ca. 1 Umdrehung lösen. Hierzu mit geeignetem Schraubenzieher (a) am Gelenk gegenhalten.

Bei Fahrzeugen mit MT-Getriebe: Gummilaschenkupplung am Getriebeflansch abschrauben. 3 Schrauben (Pfeile) abnehmen. Gelenkwelle mit Montierhebel zurückschieben und auf den Katalysatoren ablegen.

Kabelsatzstecker (1) für Rückfahrscheinwerfer abziehen. Kabelsatzstecker (2) für Wegstreckenfrequenzgeber abziehen.

Bei Fahrzeugen mit MT-Getriebe: Faltenbalg des Schaltgestänges vom Unterbau abbauen. 4 Halteclipse (Pfeile) aufklappen und herausziehen.

Schaltgestänge am Schalthebel aushängen. Eine Sicherungsklammer (Pfeil) vom Bolzen abnehmen und Bolzen aus Schaltgestänge und Schalthebel herausnehmen. Hinweis: Schelle der Schaltstange NICHT lösen!

Bei Fahrzeugen mit MT-Getriebe: Anschlagwinkel für Ausleger vom Getriebegehäuse abschrauben - 2 Befestigungsschrauben.

Ausleger am Fahrzeug-Unterbau mit Montierhebel, wie abgebildet, aufhängen.

Bei Fahrzeugen mit MT-Getriebe: Schlauchleitung für Kupplungsnehmer-Zylinder mit handelsüblicher Schlauchklemme verschließen. Rohrleitung von der Schlauchleitung abschrauben. Rohrleitung aus hinterem Halter (2) aushängen. Rohrleitung (1) vom Nehmerzylinder abschrauben. Bremsflüssigkeit tritt aus - Auffangwanne unterstellen.

Hintere Motoraufhängung (1) von der Getriebetraverse abbauen. Befestigungsschrauben (2) für Getriebetraverse lösen, aber nicht herausschrauben. Fahrzeug ablassen. Getriebe mit Wagenheber abstützen. Getriebetraverse abbauen.

Bei Fahrzeugen mit AT-Getriebe: Wählhebel auf "N" stellen. Ölkühlschläuche diagonal lösen, abbauen und - wie abgebildet - aufstecken. Öl tritt aus - Auffangwanne unterstellen. Kabelstecker trennen.

Wählzwischenhebel von Getriebe-Wählhebelwelle abbauen (Pfeil) und zur Seite legen.

Bei Fahrzeugen mit AT-Getriebe: Abschirmblech (1) und (2) vom Unterbau abbauen.

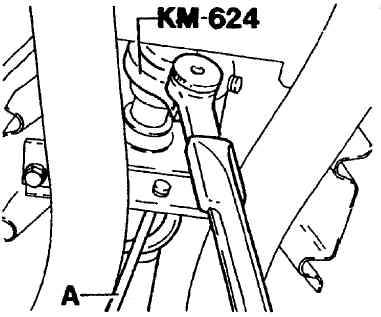

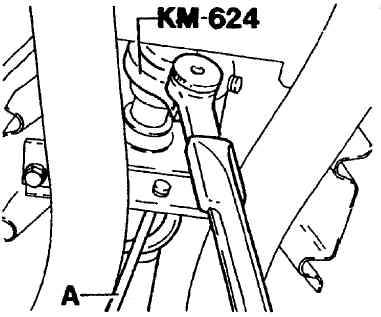

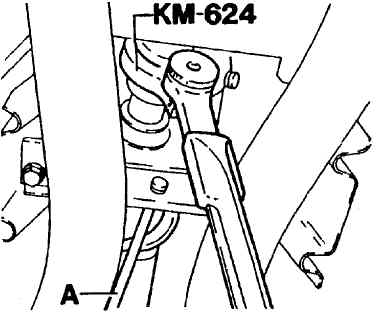

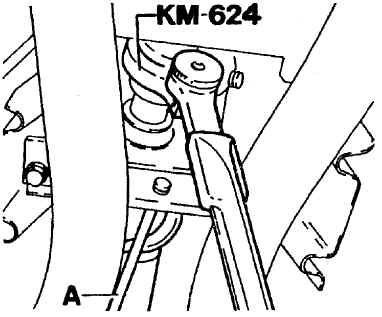

Befestigungsmutter für Schiebestück der Gelenkwelle mit KM-624 ca. 1 Umdrehung lösen. Mit geeignetem Schraubendreher am Gelenk (A) gegenhalten. Gelenkwelle mit Gummikupplung am Antriebsflansch abbauen, mit Montierhebel zurückdrücken und auf den Katalysatoren ablegen.

Bei Fahrzeugen mit AT-Getriebe: Hintere Motoraufhängung (2) von der Getriebetraverse abbauen. Befestigungsschrauben (1) der Getriebetraverse am Unterboden LÖSEN, aber nicht herausschrauben. Fahrzeug ablassen. Getriebe mit Wagenheber abstützen. Getriebetraverse abbauen.

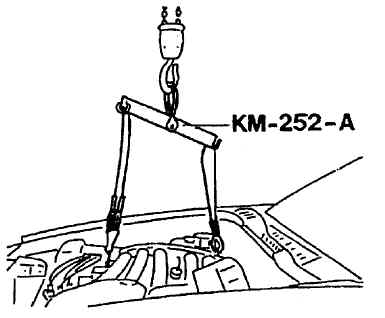

Bei Fahrzeugen mit MT- oder AT-Getriebe: Motorheber KM-252-A (Tragkraft max. 400 kg), zugehörige Drahtseile und Haken montieren. Haken in Motortransportlaschen einhängen. Drahtseile spannen.

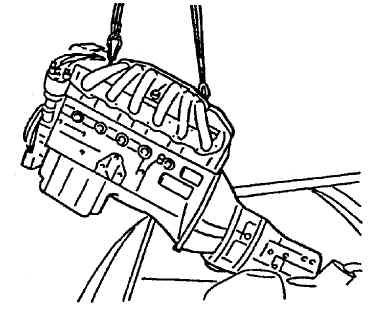

Bei Fahrzeugen mit MT- und AT-Getrieben: linken und rechten Motorhalter vom Dämpfungsblock abbauen. Motor mit Getriebe anheben, in günstige Lage bringen und aus dem Motorraum herausheben. Achtung: beim Herausheben darauf achten, daß keine Teile verformt oder beschädigt werden. Bei Fahrzeugen mit Klimaanlage Wärmetauscher abdecken und ggf. die Lage des Kompressors korrigieren.

Für den Einbau Motor und Getriebe in günstige Lage bringen und in den Motorraum absenken. Achtung: beim Herausheben darauf achten, daß keine Teile verformt oder beschädigt werden. Bei Fahrzeugen mit Klimaanlage Wärmetauscher abdecken und ggf. die Lage des Kompressors korrigieren.

Linken und rechten Motorhalter an den Dämpfungsblock montieren und mit 40 Nm festziehen. Blech (1) an Auspuffkrümmerseite einsetzen, dabei Einbaulage beachten. Getriebe mit Wagenheber abstützen.

Bei Fahrzeugen mit AT-Getriebe: Getriebetraverse vormontieren. Wagenheber entfernen. Fahrzeug anheben. Getriebe mit Hydraulikhalter unterstützen. Befestigungsschrauben für Getriebetraverse abschrauben und mit Sicherungsmasse 90 167 347 einsetzen und mit 45 Nm montieren. Hintere Motoraufhängung an Getriebetraverse montieren und mit 20 Nm festziehen.

Gelenkwelle mit Gummikupplung an den Getriebeflansch montieren und mit 100 Nm festziehen. Bohrungen fluchten. Befestigungsmutter für das Schiebestück der Gelenkwelle mit KM-624 mit 40 Nm festziehen. Dabei mit geeignetem Schraubendreher (A) am Gelenk gegenhalten. Faltenbalg des des Schiebestückes auf korrekten Sitz prüfen und ggf. ausrichten.

Großes Abschirmblech am Fahrzeugunterbau ansetzen und mit 4 Schrauben montieren. Kleines Abschirmblech einhaken und am Mittellager der Gelenkwelle mit 20 Nm festschrauben.

Bei Fahrzeugen mit AT-Getriebe: Wählzwischenhebel an Getriebe-Wählhebelseite montieren. Kabelsatz für Wählhebel-Positionsschalter nach oben in den Motorraum verlegen und mit zwei Kabelbindern befestigen. Ölkühlschläuche montieren. Kabelstecker aufstecken. Getriebeölstand prüfen, ggf. ergänzen. Wählhebelbetätigung prüfen, ggf. Wählhebelgestänge einstellen.

Bei Fahrzeugen mit MT-Getriebe: Getriebetraverse vormontieren. Fahrtrichtungspfeil auf der Getriebetraverse beachten. Wagenheber entfernen. Fahrzeug anheben. Getriebe mit Hydraulikheber unterstützen. Befestigungsschrauben (2) für Getriebetraverse herausschrauben, mit Sicherungsmasse 90 167 347 einsetzen und mit 45 Nm montieren. Hintere Motoraufhängung (1) an Getriebetraverse montieren und mit 20 Nm festziehen.

Rohrleitung des Nehmerzylinders mit Gummiüberzug in den Halter (2) einsetzen und an Zylinder (1) mit 15 Nm montieren. Schlauchleitung des Nehmerzylinders mit der Rohrleitung verbinden (15 Nm). Leitungsverlauf durch die Bohrung der Getriebeglocke führen. Schlauchklemme abnehmen.

Bei Fahrzeugen mit MT-Getriebe: Montierhebel vom Schaltausleger abnehmen. Ausleger an das Getriebegehäuse (Pfeil montieren und mit 22 Nm festziehen. Bolzen für das Schaltgestänge in den Schalthebel einsetzen und Sicherung montieren. Faltenbalg für Schaltgestänge ansetzen, 4 Halteclipse eindrücken und umklappen.

Kabelstecker für Rückfahrscheinwerfer aufstecken. Kabelstecker für den Wegstreckenfrequenzgeber aufstecken. Gummilaschenkupplung auf Führungszapfen am Getriebeflansch setzen (Pfeile) und mit 100 Nm montieren.

Bei Fahrzeugen mit MT-Getriebe: Befestigungsmutter für das Schiebestück der Gelenkwelle mit KM-624 mit 40 Nm festziehen. Mit geeignetem Schraubendreher (A) am Gelenk gegenhalten. Faltenbalg des Schiebestückes auf korrekten Sitz prüfen und ggf. korrigieren.

Großes Abschirmblech am Fahrzeugunterbau ansetzen und mit 4 Schrauben montieren. Kleines Abschirmblech mit 20 Nm montieren. Versteifungstraverse an den Fahrzeugunterbau mit 45 Nm montieren. Schrauben mit Sicherungsmasse 90 167 347 einsetzen. Kupplungsnehmerzylinder entlüften. Schaltung kontrollieren und ggf. einstellen. Wärmeschutzblech (Pfeile) für Kupplungsnehmerzylinder montieren.

Bei Fahrzeugen mit Klimaanlage: Halter für Kompressor Klimaanlage und Umlenkrolle an den Zylinderblock montieren. Anzugsdrehmoment: 40 Nm. Kompressor Klimaanlage an den Halter montieren. Anzugsdrehmomente: 50 Nm (Schraube M10), 30 Nm (Schraube M8). Kabelstecker aufstecken. Halter für Leitung Kompressor Klimaanlage an die Ölwanne montieren und mit 7 Nm festziehen.

Öldruckschalter/-geber montieren und mit 45 Nm festziehen und anklemmen. Kabelstecker für Ölstandskontrolle aufstecken. Haltewinkel für vorderes Auspuffrohr montieren. Auspuffhalter am Getriebe fixieren. Vorderes Auspuffrohr an den Auspuffkrümmer montieren und mit 25 Nm festziehen. Befestigungsschrauben am Flansch mit 25 Nm montieren. Neue Dichtungen verwenden. Auspuffhalter festschrauben. Kabelstecker für die Lambda-Sonde zusammenstecken.

Linken und rechten Motorschwingungsdämpfer an Motorhalter mit 40 Nm montieren. Masseband Motor an den Zylinderblock montieren. Visco-Lüfter anbauen und mit 50 Nm festziehen. Achtung: Linksgewinde!

Kraftstoffleitungen anschrauben. Quetschklemmen abnehmen Halter für Kraftstoffleitungen an Zylinderblock montieren. Unterdruckschlauch (5) und (6) aufstecken. Unterdruckleitung (4) für Bremskraftverstärker an das Saugrohr mit 15 Nm montieren. Kabelstecker (3) zusammenstecken. Bei Fahrzeugen mit AT-Getriebe: Kabelstecker (1) zusammenstecken. Entlüftungsschlauch (2) entsprechend verlegen.

Motorkabelsatzstecker (1), (2), und (3) zusammenstecken. Kabelverbindungen an Batterie-Pluskabel anklemmen. Hochspannungszündkabel auf Zündspule aufstecken. Kabelstecker am Zündverteiler aufstecken. Kabelstecker auf Klopfsensoren aufstecken. Falls vorhanden: Stellglied für Tempomat montieren. Kabelstecker aufstecken.

Kabelstecker für induktiven Impulsgeber (am rechten Federbeindom) zusammenstecken. Kabelsatzstecker (2) an Temperaturfühler und Kabelstecker (3) für den Temperaturschalter aufstecken. Massekabel (1) am Saugrohr montieren. Achtung: Alle Masseverbindungen auf einwandfreien Zustand und festen Sitz überprüfen.

Halter für Generator, Servopumpe und Spanner (Keilrippenriemen) an den Zylinderblock montieren und mit 40 Nm festziehen. Generator an den Halter montieren und mit 30 Nm festziehen. Generator anklemmen. Servopumpe montieren. Servopumpe (1) an Halter mit 30 Nm festschrauben. Lasche (2) Servopumpe an Servopumpe mit 25 Nm montieren.

Keilrippenriemen durch Entspannen der dynamischen Spannvorrichtung auflegen. Steckschlüssel mit geeigneter Verlängerung auf Befestigungsschraube der Riemenscheibe ansetzen und in dargestellter Pfeilrichtung belasten.

Achtung: Keilrippenriemenverlauf beachten!

Bild A: Fahrzeuge ohne Klimaanlage

Bild B: Fahrzeuge mit Klimaanlage

Keirippenriemenspannung prüfen.

Kühlmittelschlauch an Stutzen Zylinderblock montieren. Kühlmittelschlauch an Ausgleichsbehälter und Wasserpumpe montieren. Kühlmittelschlauch an Wasserpumpe und Zwischenstück montieren. Luftfangtrichter über Visco-Lüfter abhängen. Kühler in Halterung einsetzen und mit Halteklammern sichern. Kabelstecker Temperaturfühler aufstecken.

Ölkühlerleitungen montieren und mit 30 Nm festziehen. Ölkühlerschläuche für den Ölkühler mit 30 Nm montieren. Bei Fahrzeugen mit AT-Getriebe: Ölleitungen an Kühler montieren und mit 30 Nm festziehen.

Luftfangtrichter in die Aufnahme einsetzen und mit Halteklammern sichern. Motorhaube montieren. Leitungen auf Scheibenwaschdüsen aufstecken. Kabelstecker zusammenstecken. Verkleidung der Motorhaube montieren.

Kühlmittelschlauch an Ausgleichsbehälter und Kühler montieren. Oberen Kühlmittelschlauch an Wasserauslaßstutzen und Kühler montieren. Unteren Kühlmittelschlauch an Kühler montieren.

Luftfilter mit Luftmengenmesser montieren. Ansaugbrücke mit Drosselklappenteil und Luftansaugschlauch montieren. Batterie einbauen. Kühlsystem auffüllen, auf Dichtheit prüfen und entlüften. Motorölstand prüfen und ggf. ergänzen. Motorraumabdeckung anbauen.

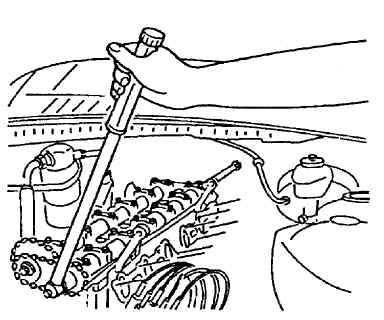

Achtung: Motor vor Inbetriebnahme mit dem Anlasser durchdrehen - Öldruckaufbau. Hierzu Kraftstoffpumpenrelais (Relais mit schwarzem Sockel - Pfeil im Bild) und Kabelstecker der Klemme "15" von der Zündspule abziehen.

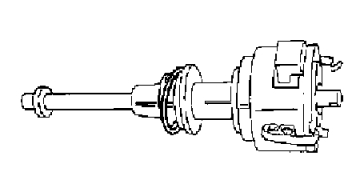

Arbeiten am ausgebauten Motor - Antriebsrad-Zündverteiler ersetzen

Motor ausbauen. Zylinderkopf, Ölwanne, Steuergehäuse abbauen. Ölpumpenräder ausbauen. KM-716 anstelle der Zündverteilerwelle in das Steuergehäuse einsetzen.

Steckschlüssel auf KM-716 aufsetzen. Befestigungsmutter mit geeignetem Gabelschlüssel gegenhalten und Welle lösen.

KM-716 abnehmen. Antriebswelle herausziehen, Hülse und Antriebsrad entnehmen. Alle Teile auf Wiederverwendung prüfen und ggf. ersetzen.

Neues Antriebsrad einsetzen - Einbaulage beachten. Antriebswelle mit einer Hülse, neuer Scheibenfeder und Befestigungsmutter montieren. Anzugsdrehmoment: Antriebsrad an Antriebswelle Zündverteiler: 180 Nm. Der weitere Zusammenbau erfolgt in umgekehrter Reihenfolge.

Kolben mit Pleuelstange aus- und einbauen

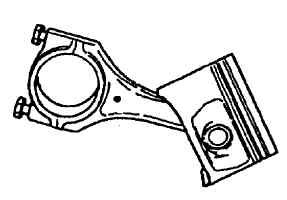

Motor ausbauen. Zylinderkopf und Ölwanne abbauen. Pleuellagerzapfen in "UT"-Stellung bzw. "OT"-Stellung drehen. Pleuellagerdeckel kennzeichnen und ausbauen. Pleuelstange und Kolben nach oben herausdrücken. Pleuellager und und Pleuellagerzapfen reinigen.

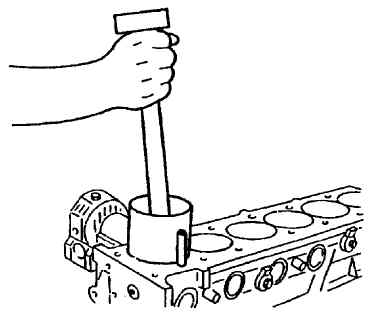

Kolbenringspannband ansetzen. Zusammenbau Kolben-Pleuelstange mit Hilfe eines Hammerstiels montieren, bis Pleuellagerschale auf dem Pleuellagerzapfen der Kurbelwelle aufsitzt. Achtung: Einbaulage beachten. Pfeil auf Kolbenboden zeigt zum Steuergehäuse und Punkt auf der Pleuelstange zum Getriebe. Ringstoßverteilung der Kolbenringe 180°.

Pleuellagerspiel prüfen. Pleuellager reichlich mit Motoröl versorgen und Lagerdeckel entsprechend der Kennzeichnung montieren. Einbaulage beachten! Drehmoment: Pleuellagerdeckel an Pleuelstange mit 45 Nm festziehen. Zylinderkopf und Ölwanne einbauen. Motor einbauen.

Kolbenringe ersetzen

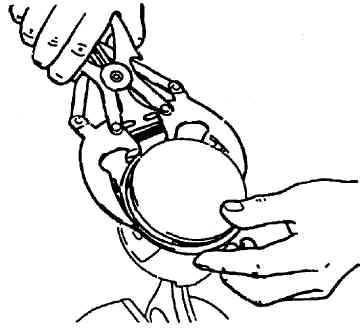

Zusammenbau Kolben-/Pleuelstange ausbauen. Alle Kolbenringe mit Kolbenringspannzange ausbauen. Angesetzte Ölkohle mit durchgebrochenem und keilförmig angeschliffenen Kolbenring aus der Nut entfernen.

Kolbenring in Zylinder spannen und Stoß mit Fühlerlehre messen. Erforderliche Kolbenringgrößen und zulässige Kolbenringstöße sind den technischen Daten zu entnehmen.

Kolbenringe einbauen. Achtung: Markierung "TOP" des zweiten Kolbenringes muß beim Einbau nach oben zeigen. Ringstoßverteilung der Kolbenringe 180°. Kolben mit Pleuelstange einbauen.

Kurbelwelle ersetzen

Motor mit Getriebe ausbauen. Getriebe abbauen, Motor auf Motormontageständer aufspannen. Motoröl ablassen. Zylinderkopf, Kupplung (falls vorhanden) Schwungrad oder Zahnkranz, Riemenscheibe für Wasserpumpe, Riemenscheibe für Schwingungsdämpfer, Schwingungsdämpfer, Wasserpumpe, Ölwanne, Ölpumpensaugrohr, Steuergehäuse, Spannschiene und Führungsschiene für Primärsteuerkette, Antriebsrad (für Ölpumpe und Zündverteiler) und Kurbelwellenkettenrad abbauen.

Pleuellagerdeckel kennzeichnen und abbauen. Kurbelwellenlagerdeckel abbauen. Kurbelwelle aus Zylinderblock herausheben. Dichtring entnehmen. Alle Lagerdeckel entnehmen.

Neue Hauptlagerschalen und Pleuellagerschalen einlegen. Auf Verwendung der richtigen Lagerschalen (Auswahlpassung und Übergröße) achten. Neue Kurbelwelle in die Lager legen. Durch einige leichte Schläge mit einem Gummihammer auf die Kurbelarme guten Sitz in den Lagern herstellen.

Kurbelwellenlagerspiel, Längsspiel, Rundlaufabweichung und

Pleuellagerspiel prüfen. Innenflächen (A) des hinteren Lagerdeckels mit

Dichtmittel

08 963 368 bestreichen.

Links und rechts in die Nuten des Lagerdeckels eine Raupe Dichtmasse 90 001 851 ca. 6 mm Durchmesser einlegen. Dabei ist besonders an der Trennstelle auf eine gute Füllung zu achten. Achtung: nach Montage des Lagerdeckels nochmals von oben Dichtmasse bis zum Austritt an den Trennfugen einpressen.

Alle Lagerdeckel einölen, aufsetzen und beiziehen. Neuen Dichtring mit KM-235 montieren. Anzugsdrehmomente: Kurbelwellenlagerdeckel an Zylinderblock mit 110 Nm festziehen. Pleuellagerdeckel an Pleuelstange: 45 Nm. Der weitere Einbau erfolgt in umgekehrter Reihenfolge.

Kurbelwelle prüfen

Längsspiel prüfen

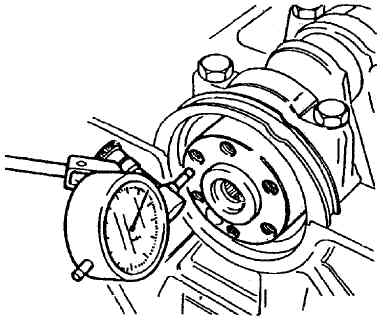

An der stirnseitigen Anlagefläche des Schwungrades mit Meßuhr prüfen. Dazu müssen alle Lagerschalen eingebaut sein. Max. zulässiges Längsspiel: 0,16 mm.

Rundlaufabweichung prüfen

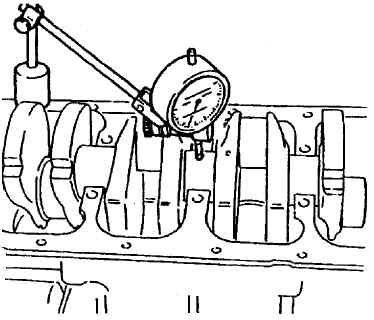

Kurbelwelle auf Rundlaufabweichung (Schlag) bei Aufnahme im vorderen und hinteren Lager prüfen. Hierzu mittlere Lagerschale entfernen und Meßuhr einsetzen. Maximal zulässige Rundlaufabweichung: 0,03 mm.

Lagerspiel prüfen

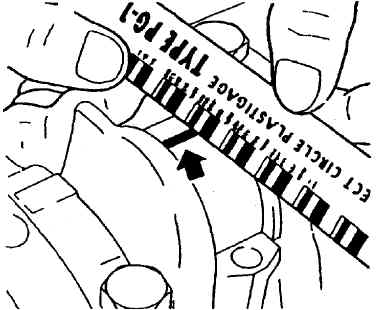

Das Lagerspiel wird mit "Plastigage" gemessen. "Plastigage" ist ein Meßmittel, das aus einem verformbaren Plastikfaden mit genau kalibrierten Durchmesser besteht. Der Faden wird auf Lagerbreite abgelängt und axial zwischen Kurbelwellenzapfen und Lagerschale gelegt (Pfeil). Durch anschließendes Festziehen der Lagerschalendeckelschrauben - Drehmoment - verformt sich der Faden je nach der Größe des vorhandenen Lagerspiels auf eine bestimmte Breite. Achtung: damit der Faden beim Abnehmen des Lagerdeckels nicht reißt, ist der Kurbelwellenzapfen zu entfetten und die Lagerschale leicht einzuölen.

Nach dem Abnehmen des Lagerdeckels kann durch Messen mit der mitgelieferten Meßskala die Breite des jetzt flachgedrückten, am Zapfen oder an der Lagerschale haftenden Fadens (Pfeil) festgestellt werden.. Zoll- und Millimeterskala nicht verwechseln! Mit dieser Meßmethode kann auch die Konizität oder Ovalität schnell und sicher festgestellt werden. "Plastigage" ist für verschiedene Toleranzbereiche erhältlich. Die zulässigen Toleranzen sind den technischen Daten zu entnehmen.

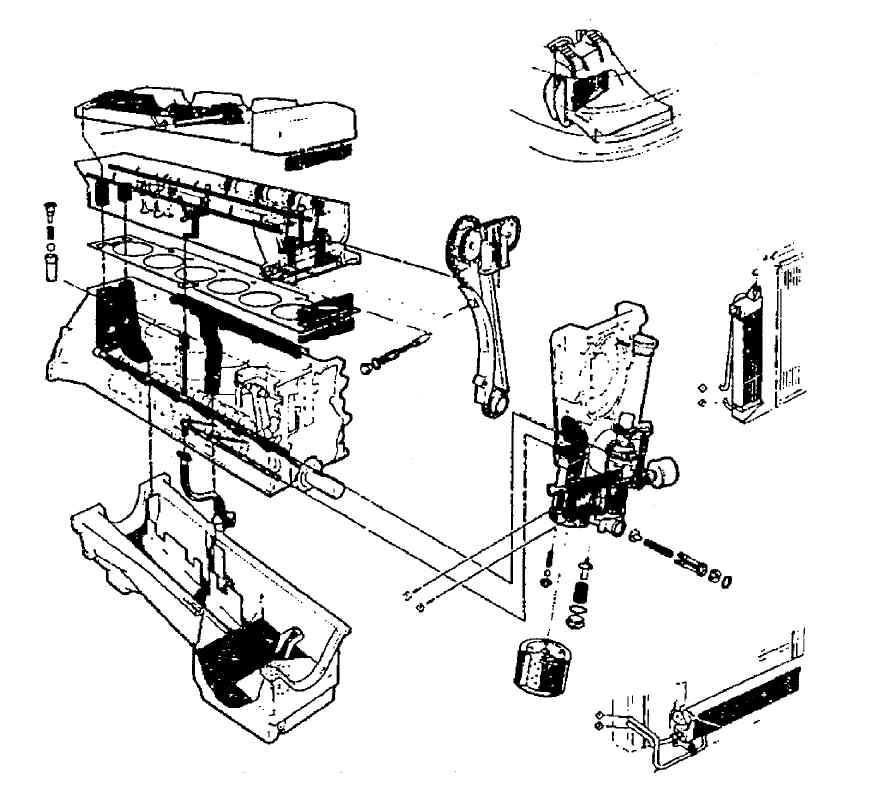

Motor unter Verwendung eines Teilmotors instandsetzen

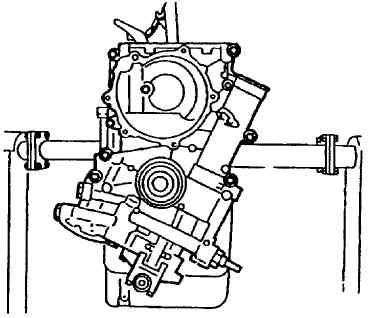

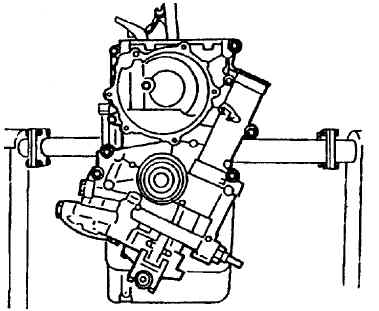

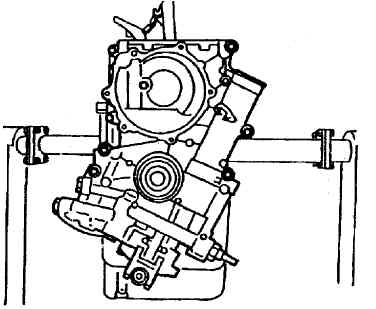

Motor mit Getriebe ausbauen. Anbauaggregate abbauen. Getriebe abbauen. Linken und rechten Motorhalter abbauen. Motor mit KM-412-4 auf Montageständer KM-412 aufspannen. Motoröl ablassen - Auffangwanne unterstellen. Ölfilterpatrone abbauen.

Zündkabelabdeckung abbauen. Kerzenstecker mit KM-717 abbauen.

Saugrohr abbauen. Dichtflansch des Saugrohres abziehen.

Wärmeabschirmblech abbauen. Auspuffkrümmer abbauen.

Zylinderkopfhaube abbauen.

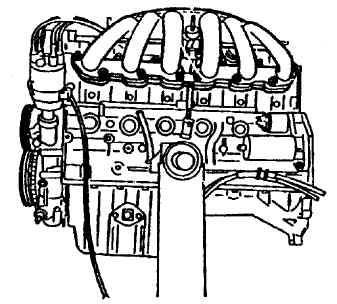

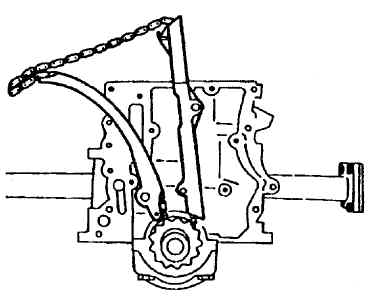

Oberen Steuergehäusedeckel abbauen. Kolben des 1. Zylinders auf "Zünd-OT" stellen. Kurbelwelle drehen bis Markierung auf Schwungrad (Kugel) mit dem Zeiger des Gehäuses fluchtet. Gleichzeitig müssen die Pfeile der Kettenräder (siehe nebenstehende Abbildung) fluchten.

Kettenspanner für Sekundärsteuerkette abbauen - in Einbaulage ablegen. Hierzu Befestigungsschrauben herausschrauben.

Kettenspanner für Primärsteuerkette abbauen.

Kettenrad der Einlaßnockenwelle und Kettenrad der Auslaßnockenwelle abbauen. Hierzu mit einem Ringschlüssel an der Nockenwelle gegenhalten. Sekundärsteuerkette abnehmen. Primärsteuerkette vom Kettenrad abnehmen.

Befestigungsschrauben (Pfeile) des Zylinderkopfes vom Steuergehäuse abbauen. Zylinderkopfschrauben in abgebildeter Reihenfolge spiralförmig von außen nach innen mit MKM-804-22 herausschrauben. Hinweis: vor Demontage der Zylinderkopfschrauben überprüfen, ob die Aussparungen für die Zylinderkopfschrauben in der Nockenwelle frei sind, ggf. Lage korrigieren. Dabei dürfen die Ventile nicht mit den Kolben in Berührung kommen. Achtung: Beim Abnehmen des Zylinderkopfes auf Spannschiene der Primärsteuerkette achten.

Zündverteiler abbauen. Induktiven Impulsgeber (Pfeil) abbauen.

Riemenscheibe von der Wasserpumpe abbauen. Riemenscheibe vom Schwingungsdämpfer abbauen. Hierzu mit KM-652 am Schwungrad gegenhalten. Bei Fahrzeugen mit MT-Getriebe: Kupplung abbauen. Bei Fahrzeugen mit AT-Getriebe: Antriebsscheibe mit KM-652 blockieren und abbauen.

Anlasser, Klopfsensoren und Ölmeßstabführungsrohr abbauen. Stutzen für Kühlwasserschlauch abbauen.

Schwingungsdämpfer von der Kurbelwelle abbauen. Hierzu KM-662-A, wie abgebildet, montieren und gegenhalten - Herstelleranweisung beachten. Wasserpumpe abbauen. Unterschiedliche Schraubenlänge beachten.

Ölwanne abbauen. Ölpumpensaugrohr abbauen.

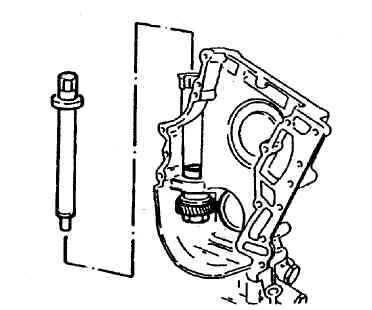

Steuergehäuse abbauen. Unterschiedliche Schraubenlängen beachten.

Spannschiene Primärsteuerkette (1 Sicherungsring) abbauen. Führungsschiene Primärsteuerkette (Schraube M 7) abbauen. Primärsteuerkette abnehmen.

Antriebsrad für Ölpumpe und Zündverteiler von den Kurbelwellenzapfen abziehen. Kurbelwellenkettenrad vom Kurbelwellenzapfen abziehen. Handelsüblichen Abzieher und passenden Druckpilz (1) verwenden.

Neuen Teilmotor komplettieren

Die nachfolgende Beschreibung beinhaltet nur die Komplettierung eines Teilmotors. Die eventuell erforderlichen Überholungs- und Instandsetzungsarbeiten von Einzelaggregaten sind hierbei nicht berücksichtigt und müssen als einzelne Arbeitsvorgänge dem jeweiligen Kapitel entnommen werden.

Überprüfen, ob die Zentrierstifte im Zylinderblock vorhanden sind, ggf. umbauen bzw. neue einsetzen.

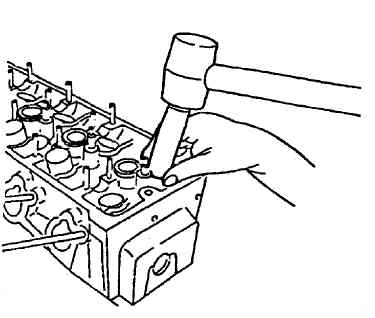

Ölmeßstabführungsrohr zur Abdichtung und gegen Verdrehen mit Klebe-Dichtungsmasse 90 001 851 einsetzen und mit KM-418 in den Zylinderblock einschlagen.

Klopfsensoren montieren und mit 25 Nm festziehen. Achtung: auf einwandfreien Sitz achten!

Anlasser montieren und mit 70 Nm festziehen. Stutzen für Kühlmittelschlauch montieren.

Bei Fahrzeugen mit AT-Getriebe: Antriebsscheibe mit KM-652 blockieren und montieren. Neue Schrauben verwenden. Anzugsdrehmoment: Antriebsscheibe an Kurbelwelle 55 Nm + 30° bis 45°. Bei Fahrzeugen mit MT-Getriebe: Kupplung montieren.

Neue Scheibenfeder auf Kurbelwellenzapfen montieren. Kurbelwellenkettenrad und Antriebsrad für Ölpumpe, Zündverteiler mit passendem Rohrstück (1) bis zum Anschlag auf die Kurbelwelle auftreiben.

Primärsteuerkette, Führungsschiene und Spannschiene montieren. Anzugsdrehmoment: Führungsschiene an Zylinderblock (M 7) 8 Nm. Befestigungsschraube mit Sicherungsmasse 90 167 347 einsetzen.

Steuergehäuse mit neuer Dichtung montieren. Dichtung mit Fett an Zylinderblock andrücken. Unterschiedliche Schraubenlängen beachten. Anzugsdrehmoment: Steuergehäuse an Zylinderblock (M 7) 15 Nm. Dichtring mit KM-714 in das Steuergehäuse einsetzen.

Spalt links und rechts zwischen dem Zylinderblock-Lagerdeckel und der Ecke der Nut mit Klebedichtungsmasse 90 001 851 (wie abgebildet) ausfüllen. Die Gewindebohrungen müssen frei von Klebemasse sein! Achtung: Dichtflächen müssen trocken und fettfrei sein. Klebedichtmasse maximal 15 Minuten vor Montage der Ölwanne auftragen.

Ölwanne bündig ansetzen und die Befestigungsschrauben von innen nach außen montieren. Unterschiedliche Schraubenlängen beachten. Das Anzugsdrehmoment Ölwanne an Zylinderblock beträgt 20 Nm.

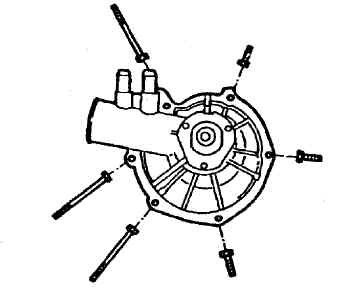

Wasserpumpe mit neuer Dichtung montieren. Unterschiedliche Schraubenlängen beachten. Das Anzugsdrehmoment der Wasserpumpe an Steuergehäuse und Zylinderblock beträgt 15 Nm.

Schwingungsdämpfer montieren. Hierzu KM-662-A, wie abgebildet, montieren und gegenhalten. Herstelleranweisung beachten. Das Anzugsdrehmoment Schwingungsdämpfer an Kurbelwelle beträgt 200 Nm + 50° + 15°. Neue Schrauben verwenden! Ölfilterpatrone mit 15 Nm montieren. Ölfilterpatrone zuvor mit Motoröl füllen und Dichtung leicht mit Motoröl benetzen.

Ölpumpensaugrohr mit 8 Nm montieren. Gummidichtung in Nut am Dichtflansch der Ölwanne einlegen. Achtung: Dichtflächen müssen trocken und fettfrei sein!

Überstehende Flachdichtung (1) des Steuergehäuses bündig zum Zylinderblock abschneiden. Spalt links und rechts zwischen Steuergehäuse und Zylinderblock mit Dichtungsmasse 90 001 851 ausfüllen. Achtung: Dichtflächen müssen trocken und fettfrei sein. Klebedichtungsmasse maximal 15 Minuten vor Montage der Ölwanne auflegen.

Riemenscheibe an Nabe Schwingungsdämpfer mit 25 Nm montieren. Hierzu mit KM-652 am Schwungrad gegenhalten. Riemenscheibe an Nabe Wasserpumpe montieren - 8 Nm + 30° + 15°. Neue Schrauben verwenden. Induktiven Impulsgeber an Steuergehäuse mit 8 Nm montieren. Achtung: auf äußerste Sauberkeit und einwandfreien Sitz achten!

Eine ca. 3 mm hohe Raupe Dichtmasse (90 001 851) links und rechts zwischen Steuergehäuse und Zylinderblock auftragen. Vor dem Aufsetzen des Zylinderkopfs prüfen, ob die Aussparungen (Pfeile) für die Zylinderkopfschrauben in der Nockenwelle frei sind. Achtung: Kolbenstellung überprüfen, ggf. korrigieren. Ventile dürfen beim Aufsetzen des Zylinderkopfes nicht mit den Kolben in Berührung kommen.

Dichtflächen reinigen und neue Zylinderkopfdichtung auflegen. Zylinderkopf aufsetzen und die Zylinderkopfschrauben mit MKM-604-22 in abgebildeter Reihenfolge spiralförmiog von innen nach außen mit 60 Nm anziehen. Achtung: Neue Zylinderkopfschrauben verwenden. Beim Aufsetzen des Zylinderkopfes auf die Spannschiene der Primärsteuerkette achten.

Zylinderkopfschrauben in gleicher Reihenfolge mit KM-470-B und MKM-604-22 um 90° + 10° weiterdrehen. Nach 10 Minuten Schrauben um 30° + 10° weiterdrehen. Befestigungsschrauben (Pfeile) des Zylinderkopfes an das Steuergehäuse mit 25 Nm montieren.

Aussparung der Nockenwelle (Pfeile) auf höchsten Punkt drehen. Kurbelwelle drehen, bis die Markierung auf der Schwungsscheibe (Kugel) mit dem Zeiger des Gehäuses fluchtet. Achtung: Ventile dürfen beim Drehen der Nocken- oder Kurbelwelle nicht mit den Kolben in Berührung kommen!

Primärsteuerkette auf Kettenrad Auslaßnockenwelle auflegen. Kettenrad Auslaßnockenwelle montieren. Sekundärsteuerkette auf Kettenrad Auslaßnockenwelle und Kettenrad Einlaßnockenwelle auflegen. Kettenrad Einlaßnockenwelle montieren. Bei Montage der Kettenräder mit Ringschlüssel an der Nockenwelle gegenhalten. Achtung: Position der Nockenwelle nicht verändern! Anzugsdrehmoment: Kettenrad Nockenwelle an Nockenwelle mit neuen Schrauben mit 90 Nm + 60° + 30° festziehen.

Kettenspanner für Primärsteuerkette montieren (M 24) und mit 35 Nm festziehen. Kettenspanner für Sekundärsteuerkette montieren (M 8) und mit 20 Nm festziehen. Einbaulage beachten, Ölbohrung zeigt in Fahrtrichtung nach vorn. Kettenspanner mit Motoröl füllen, bis es an der Aufnahmebohrung der Innensechskantschraube (Pfeil) austritt.

"Zünd-OT"-Stellung des 1. Zylinders überprüfen. Markierung auf Schwungrad (Kugel) fluchtet mit dem Zeiger des Gehäuses. Gleichzeitig müssen die Pfeile der Kettenräder (siehe nachfolgende Abbildung) fluchten.

Oberen Steuergehäusedeckel mit neuer Dichtung montieren. Zwischen oberen Steuergehäusedeckel und Zylinderkopf (Pfeile) Dichhtmasse 90 001 851 auftragen.

Neue Gummidichtringe für den Zündkerzenschacht einsetzen. Zylinderkopfhaube mit neuer Gummidichtung und Gummidichtringen montieren und mit 20 Nm festziehen.

Vorderen und hinteren Auspuffkrümmer mit neuer Dichtung auflegen. Motortransportlaschen auflegen. Anzugsdrehmoment: Auspuffkrümmer an Zylinderkopf 20 Nm. Neue Muttern verwenden. Wärmeabschirmblech montieren.

Dichtflansch des Saugrohrs mit neuen Dichtungen aufsetzen. Neue Dichtringe in den Saugrohrflansch einsetzen.

Saugrohr aufsetzen. Erst hintere Schraube mit Distanzscheibe, dann vordere Schraube mit Distanzscheibe und Motortransportlasche an den Halter mit 20 Nm montieren. Saugrohr an Zylinderkopf montieren und mit 20 Nm festziehen. Neue Befestigungsmuttern verwenden.

Verteiler in das Steuergehäuse einsetzen. Neuen Dichtring verwenden. Achtung: Mitte Verteilerfinger muß auf die Kerbmarkierung zeigen, ggf. Verteiler drehen. Anzugsdrehmoment: Halter Zündverteiler an Steuergehäuse 20 Nm. Kondenssperre, Verteilerfinger und Verteilerkappe einbauen.

Kerzenstecker aufstecken und Zündkabel spannungsfrei verlegen. Zündkerzenabdeckung mit 8 Nm montieren.

Öldruck-Schalter/Geber herausschrauben. Ölpumpe mit Motoröl füllen. Öldruck-Schalter/Geber mit neuer Dichtung mit 45 Nm montieren. Motoröl bis zur Markierung "MAX" des Ölmeßstabes einfüllen.

Motor vom Montageständer KM-412 abbauen. Adapter abbauen, linken und rechten Motorhalter montieren und mit 60 Nm festziehen. Getriebe anbauen - 75 Nm. Hinweis: Kurze Befestigungsschraube von Anlasserseite montieren.

Motor mit Getriebe einbauen. Achtung: Motor vor Inbetriebnahme mit dem Anlasser durchdrehen - Aufbau Motoröldruck. Hierzu Kraftstoffpumpenrelais (Relais mit schwarzem Sockel) und Kabelstecker der Klemme "15" abziehen.

Pleuelstange ersetzen

Kolben mit Pleuelstange ausbauen. Kolbenbolzensicherung entfernen und Kolbenbolzen herausdrücken. Der Kolbenbolzen ist schwimmend gelagert.

Neuen Pleuel einsetzen, Kolbenbolzen mit Motoröl benetzen und mit neuer Kolbenbolzensicherung montieren. Achtung: Einbaulage beachten. Pfeil auf Kolbenboden zeigt zum Steuergehäuse und Punkt (A) auf der Pleuelstange zum Getriebe. Kolben mit Pleuelstange einbauen.

Primärsteuerkette aus- und einbauen

Motor ausbauen. Zylinderkopf, Ölwanne und Steuergehäuse abbauen.

Spannschiene Primärsteuerkette (1 Sicherungsring) abbauen. Führungsschiene Primärsteuerkette (Schraube M 7) abbauen. Primärsteuerkette abnehmen. Primärsteuerkette, Führungsschiene und Spannschiene montieren. Anzugsdrehmoment: Führungsschiene an Zylinderblock (M 7) 8 Nm. Befestigungsschraube mit Sicherungsmasse 90 187 347 einsetzen. Der weitere Einbau erfolgt in umgekehrter Reihenfolge des Ausbaus.

Steuergehäuse aus- und einbauen

Motor ausbauen. Zylinderkopf, Ölwanne und Steuergehäuse abbauen. Der Einbau erfolgt in umgekehrter Reihenfolge des Einbaus.

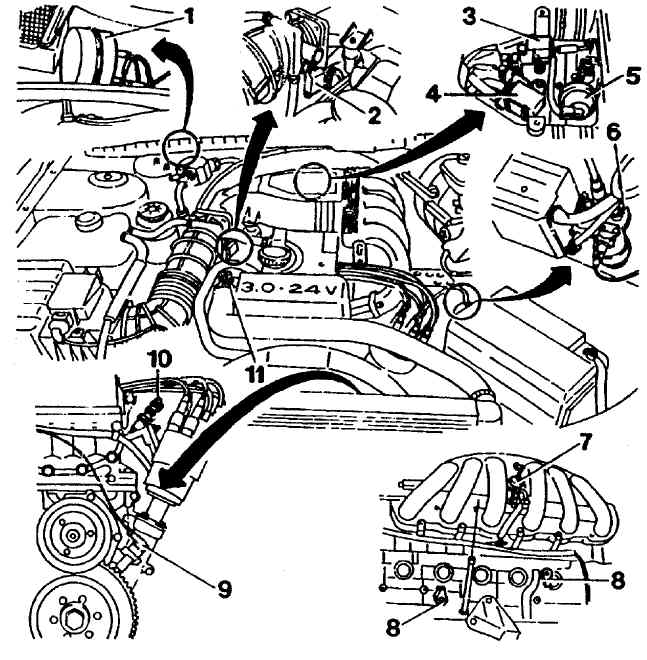

Motronic M 1.5

| Nr.: | Bauteil |

| 1 | Unterdruckspeicher |

| 2 | Drosselklappenpotentiometer |

| 3 | Magnetventil |

| 4 | Tankentlüftungsventil |

| 5 | Unterdruckdose |

| 6 | Zündspule |

| 7 | Unterdruckregler |

| 8 | Klopfsensoren |

| 9 | Induktiver Impulsgeber |

| 10 | Prüfanschluß Kraftstoffanschluß |

| 11 | Temperaturfühler-Kühlmittel |

Drosselklappenpotentiometer aus- und einbauen

Schlauchverbindung zwischen Drosselklappenstutzen und Zylinderkopfhaube ausbauen. Kabelsatzstecker vom Potentiometer abziehen.

Schrauben herausdrehen und Potentiometer von der Drosselklappe abziehen.

Einbau

Potentiometer auf Drosselklappenwelle aufsetzen und festschrauben. Kabelsatzstecker aufstecken und Belüftungsschlauch einbauen. Ein Einstellen des Potentiometers ist nicht erforderlich.

Druckregler aus- und einbauen

Saugrohr ausbauen. Druckregler vom Verteilerrohr abbauen.

Einbau

Druckregler am Verteilerrohr festschrauben und mit 3,5 Nm festziehen. Auf Dichtringe achten! Saugrohr einbauen.

Einspritzventile aus- und einbauen

Saugrohr ausbauen. Verteilerrohr mit Einspritzventilen und Dichtflansch des Saugrohres komplett ausbauen.

Schrauben herausdrehen und Verteilerrohr vom Dichtflansch des Saugrohres abbauen.

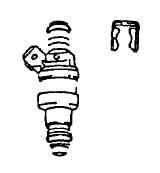

Halteklammern der Einspritzventile lösen. Kabelsatzstecker von den Einspritzventilen abziehen. Einspritzventile aus dem Verteilerrohr herausziehen.

Einbau

Beim Einbau neuen Dichtring verwenden.

Einspritzventil in Verteilerrohr eindrücken und mit Halteklammer befestigen. Kabelsatzstecker aufstecken.

Verteilerrohr auf Dichtflansch des Saugrohres mit 8 Nm befestigen und komplett auf den Saugrohrflansch aufsetzen. Neue Dichtungen (1) und (2) verwenden. Saugrohr einbauen.

Induktiven Impulsgeber aus- und einbauen

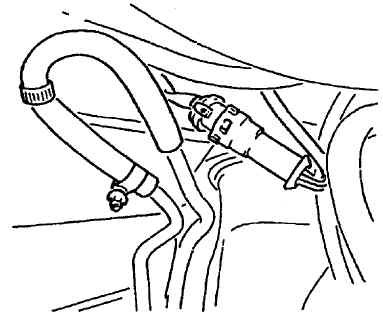

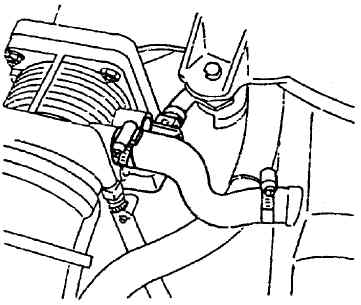

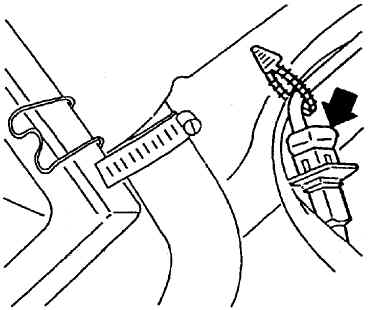

Kabelsatzstecker am rechten Federbeindom trennen, auf Kabelverlegung achten.

Schraube herausdrehen und Impulsgeber herausziehen.

Einbau

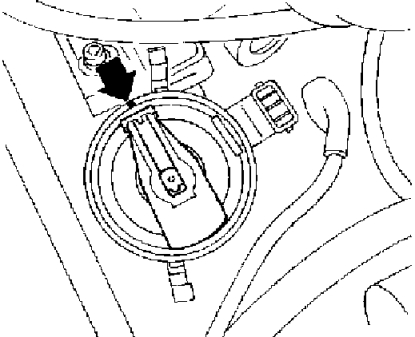

Impulsgeber einsetzen und mit Schraube anziehen. Auf äußerste Sauberkeit und einwandfreien Sitz achten. Anzugsdrehmoment 8 Nm. Kabelsatzstecker zusammenstecken. Anmerkung: Zur besseren Übersicht zeigt die nachstehende Abbildung den Impulsgeber nach dem Ausbau des Keilrippenriemens.

Klopfsensoren (2 Stück) aus- und einbauen

Kabelsatzstecker von den Klopfsensoren abziehen, Schraube herausdrehen und jeweiligen Klopfsensor abnehmen. Anlageflächen Klopfsensor-Motorblock sorgfältig reinigen.

Einbau

Klopfsensor mit Schraube anziehen, Anzugsdrehmoment 25 Nm. Es ist unbedingt auf einwandfreien Sitz der Klopfsensoren zu achten. Kabelsatzstecker aufstecken.

Kraftstoffdruck prüfen

Prüfgerät KM-34730-1 an Prüfanschluß anschließen. Motor starten und Prüfgerät entlüften. Bei aufgestecktem Unterdruckanschluß beträgt der Kraftstoffdruck 2,5 +/- 0,2 bar.

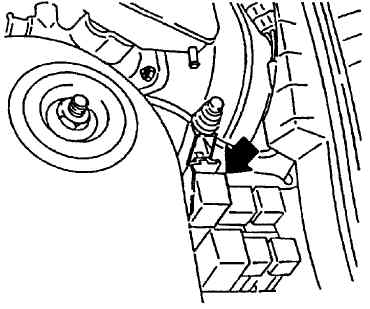

Kraftstoffpumpenrelais aus- und einbauen

Deckel vom Relaiskasten abnehmen und Kraftstoffpumpenrelais vom schwarzen Sockel abziehen. Bei Abweichung von der abgebildeten Position des Kraftstoffpumpenrelais im Relaiskasten ist die Sockelfarbe maßgeblich.

Lambda-Sonde aus- und einbauen

Kabelsatzstecker trennen, auf die Kabelverlegung achten. Halteklammer vom Hitzeschutzschild abnehmen. Lambda-Sonde aus dem Auspuffrohr herausschrauben.

Einbau

Achtung: Das Gewinde einer neuen Lambda-Sonde ist mit einem Spezialfett (Gleitmasse) gegen festfressen bestrichen. Wird eine Lambda-Sonde wiederverwendet, so ist das Gewinde mit Spezialfett 5 613 695 zu bestreichen. Lambda-Sonde einbauen, Anzugsdrehmoment 30 Nm. Halteklammer am Hitzeschutzschild befestigen. Kabel so befestigen und verlegen, daß es das Auspuffrohr nicht berührt.

Leerlaufdrehsteller aus- und einbauen

Ansaugbrücke ausbauen. Schläuche (1) und (2) lösen und Leerlaufdrehsteller aus der Gummihalterung herausdrücken.

Einbau

Leerlaufdrehsteller in Gummihalterung einsetzen und die Schläuche befestigen. Ansaugbrücke einbauen.

Luftmengenmesser aus- und einbauen