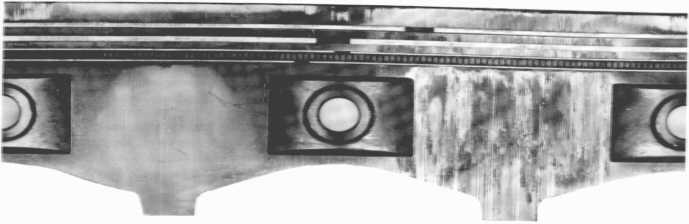

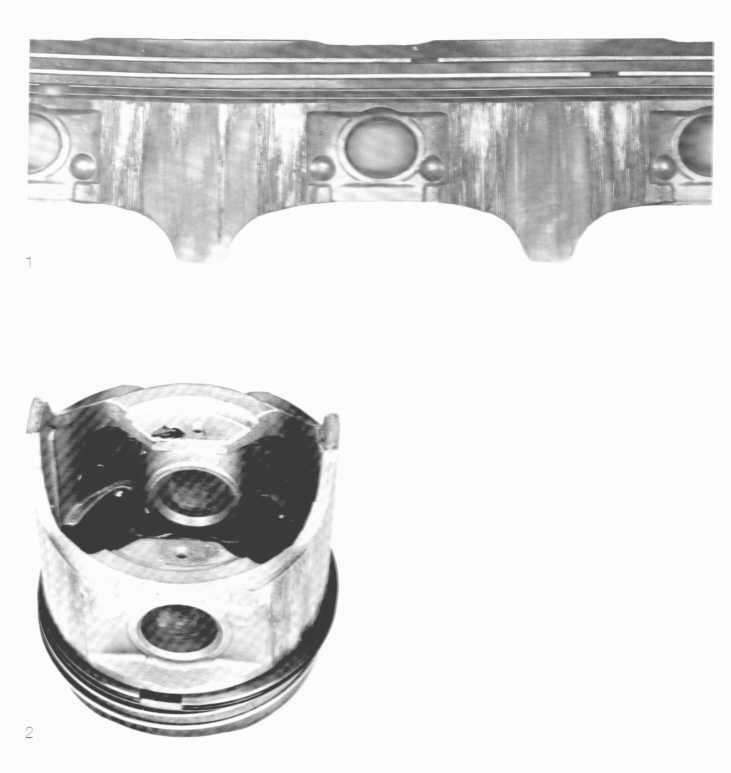

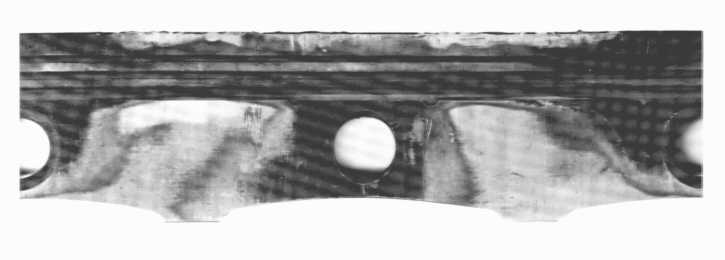

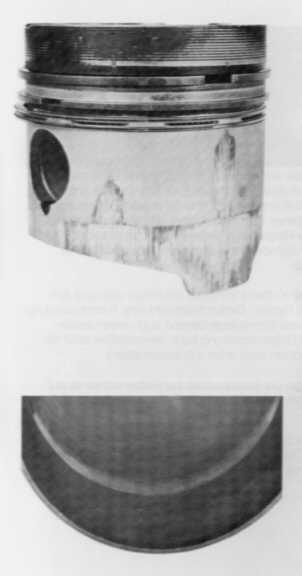

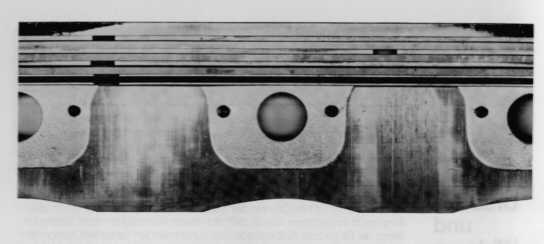

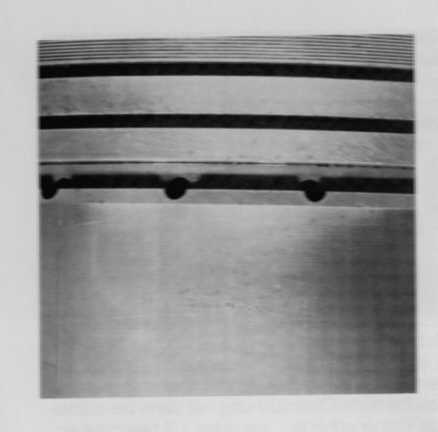

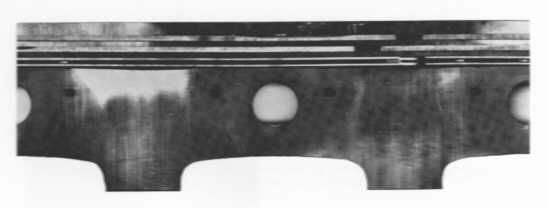

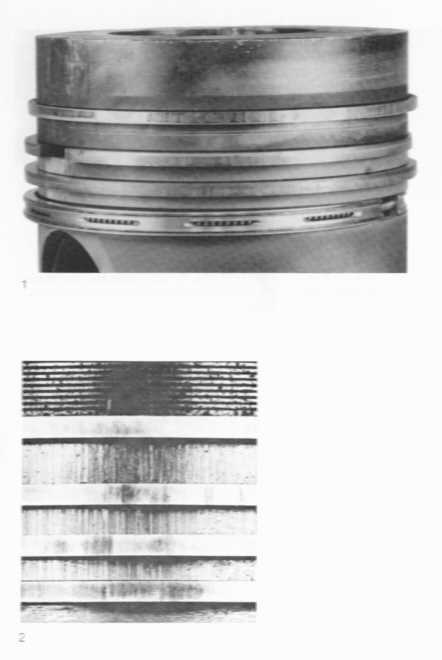

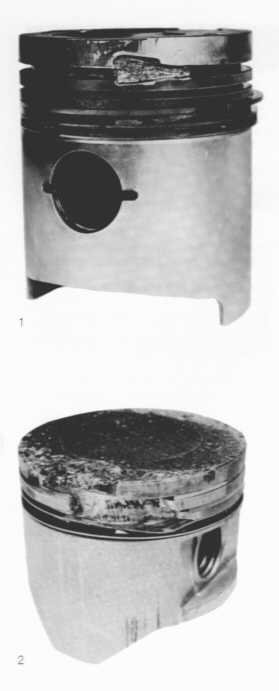

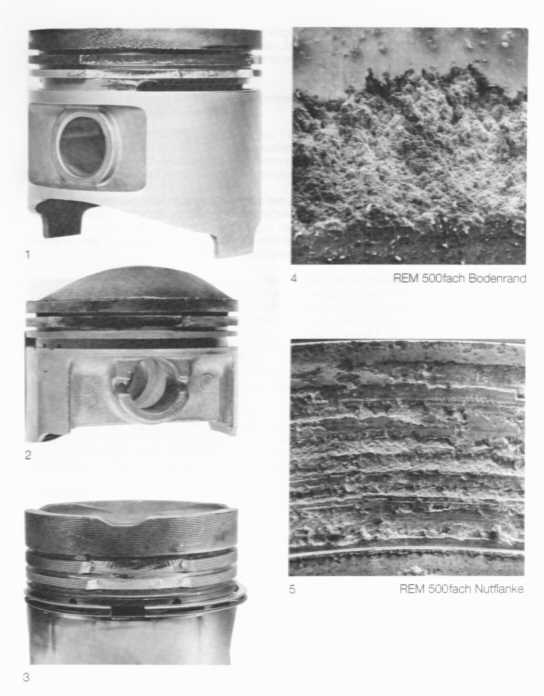

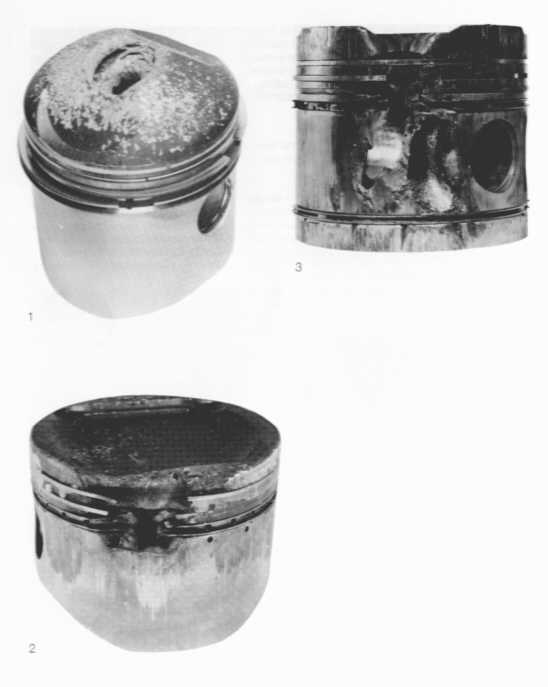

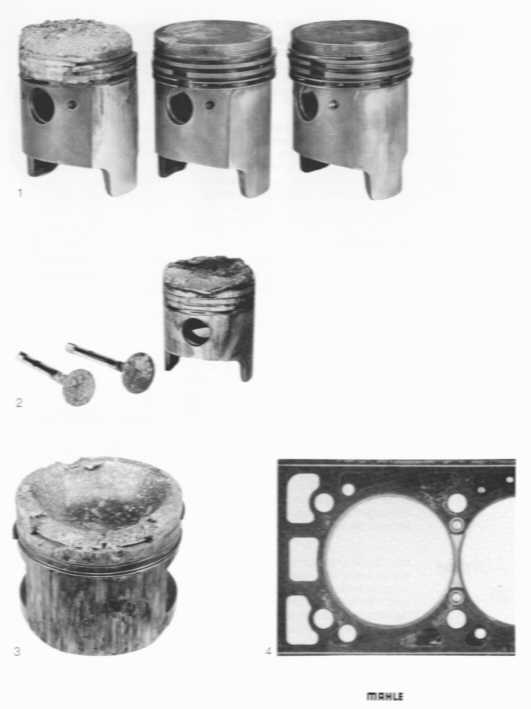

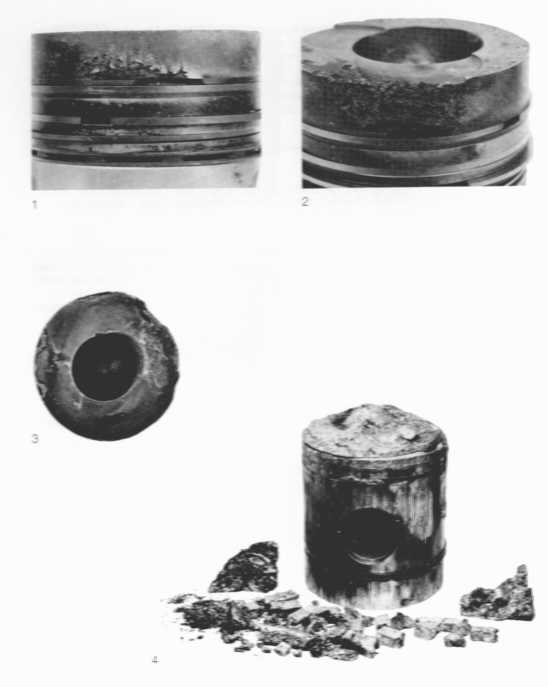

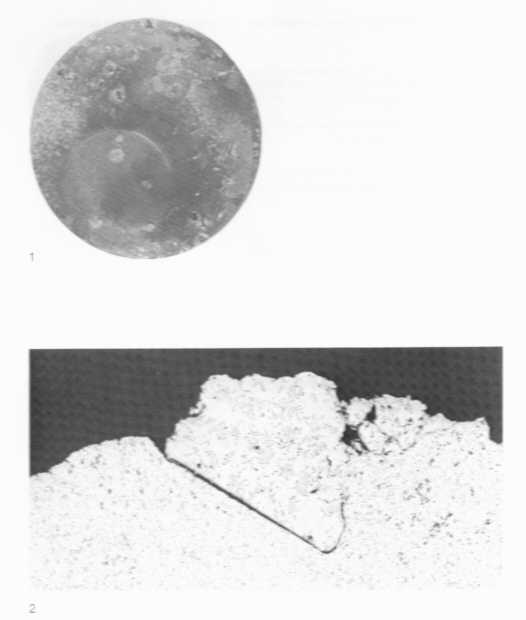

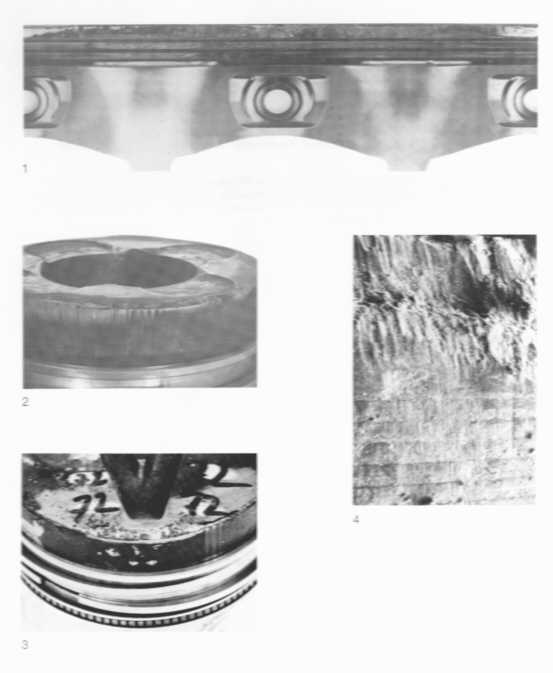

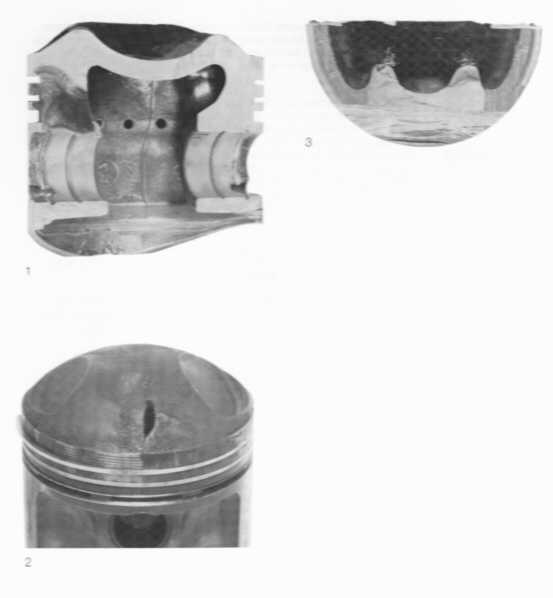

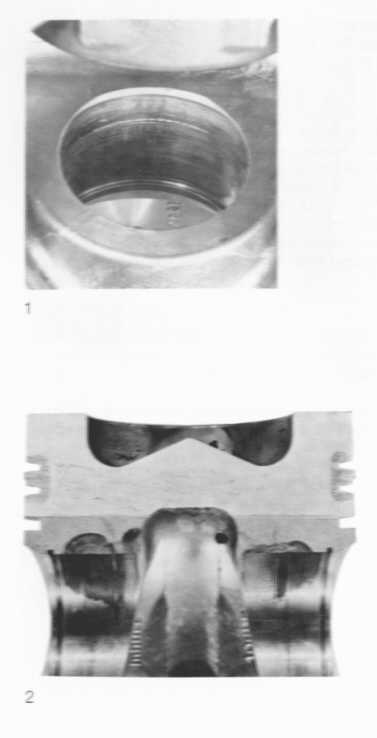

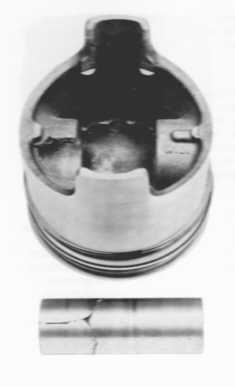

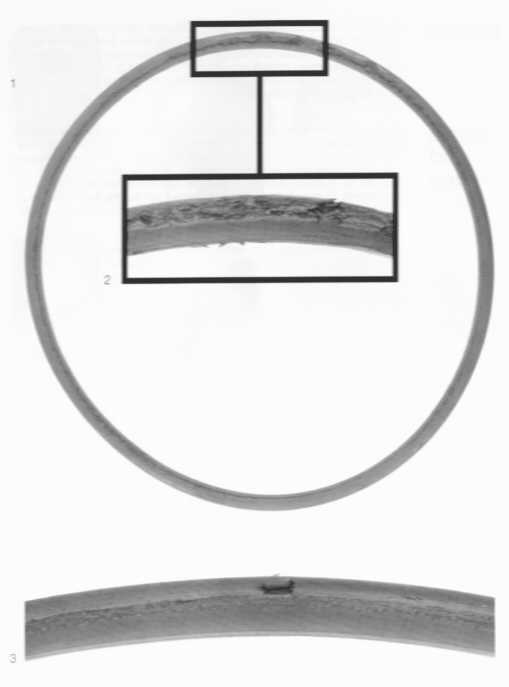

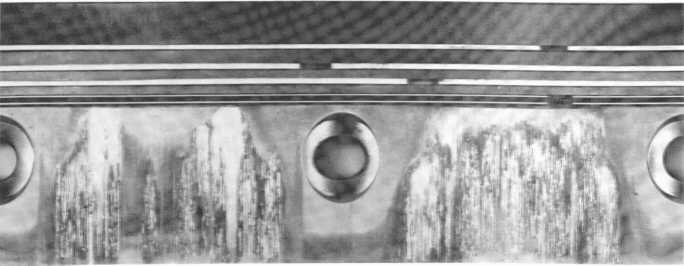

Der Kolben zeigt im Schaftbereich auf Druck- und Gegendruckseite starke Verreibungen mit Freßriefen. Die Stellen sind hochglänzend und wirken zum Teil wie poliert, sie sind bevorzugt zum Schaftende hin konzentriert. Die Ringpartie und die Kolbenringe sind in gutem Zustand.

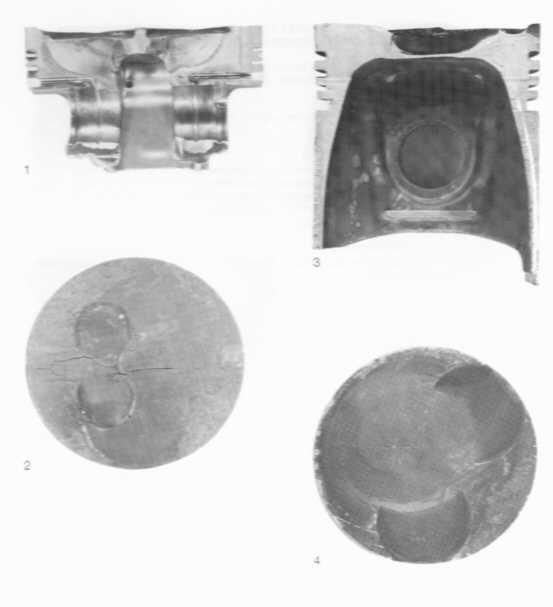

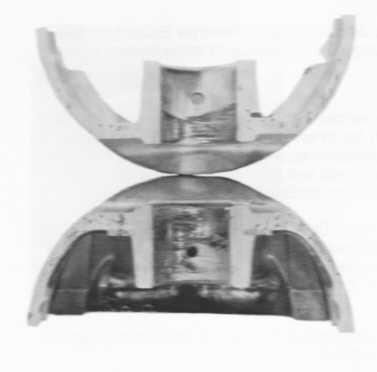

Die Form des Kolbens ist so gestaltet, daß bei Betriebstemperatur die Schaftfläche auf ihrer ganzen Länge zum Tragen kommt. Wenn nun - wie hier vom Schaftende ausgehend - auf beiden Anlageseiten (Druckseite und Gegendruckseite) Fresser auftreten, so kann auf zu geringes Einbauspiel geschlossen werden. Ein Einfluß durch Überhitzung auf Grund von Verbrennungsstörungen ist auszuschließen, wenn im Bereich des Feuerstegs keine Fresser, Erosionsspuren oder Abschmelzungen zu sehen sind (siehe auch 2.2.2 und 1.3). Der Schaden entsteht früh (Neuzustand), da die Ausdehnung auf Grund des thermischen Einflusses wegen des zu kleinen Spiels behindert ist.

Ebenso kommt es Spielmangel, wenn der Motor durch einen Kühlungsdefekt (Wassermangel, schadhaftes Kühlerventil) überhitzt wird, da die Wärmedehnung des Aluminium-Kolbens doppelt so groß ist wie die des Grauguß-Zylinders. Auch zu schnelles Nachfüllen von kaltem Wasser nach Wassermangel führt zu Spielmangel, da der Zylinder wegen der zu schnellen Abkühlung schrumpft, während der Kolben noch heiß ist.

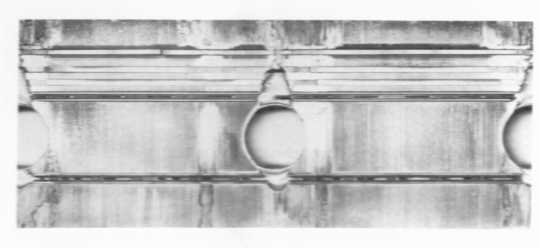

Falls die Freßspuren ungleichmäßig auf dem Kolbenumfang verteilt sind, könnte auch Zylinderverzug die Fresserbildung bzw. das Festgehen verursacht haben. Darauf weisen auch sogenannte "Zylinderpolierer" (örtliche Glanzspuren) hin. Im vorliegenden Fall muß davon ausgegangen werden, daß der Durchmesser der Zylinderbohrung nach der Überholung zu klein war.

Es ist unbedingt das korrekte Zylindermaß einzuhalten. Aus den am Kolben eingeschlagenen Werten von Schaftdurchmesser und Spiel kann der genaue Zylinderdurchmesser errechnet werden, der dann vor dem Einbau des Kolbens zu kontrollieren ist.