Werkstatthandbuch

Senator A2

Dem Senator Comprex D liegt der Vierzylinder-Diesel-Motor mit 2,3-Liter Hubraum zugrunde.

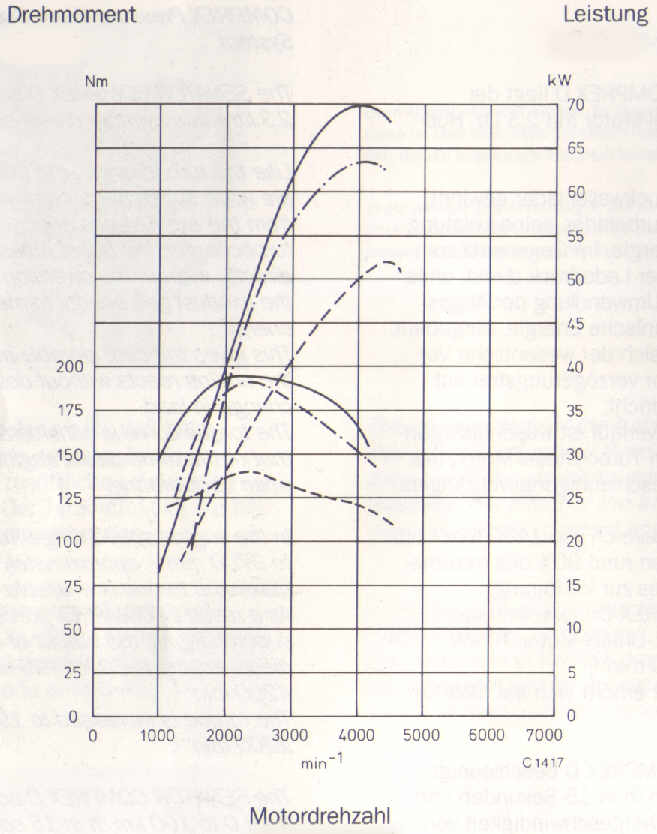

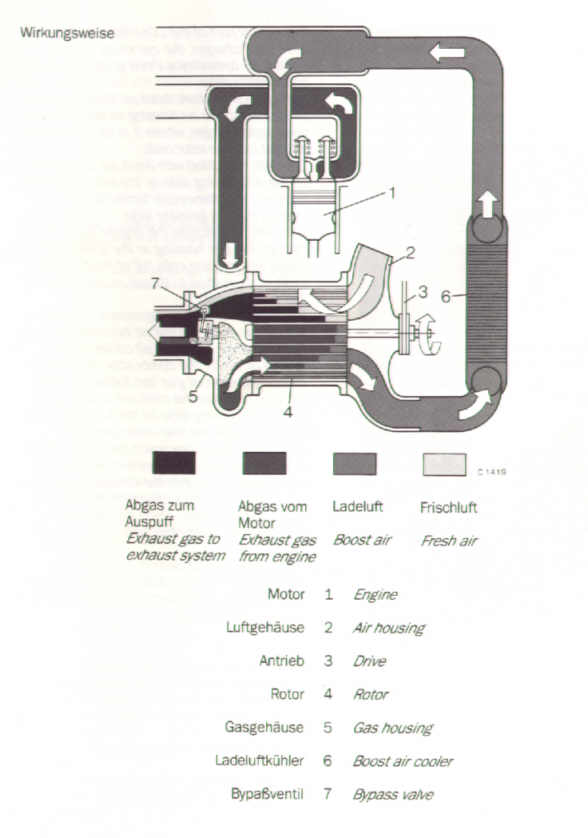

Der Comprex-Druckwellenlader gewinnt, ebenso wie der Turbolader, seine Leistung aus der Abgasenergie. Im Gegensatz zum Turbolader wird der Ladedruck direkt, ohne Umwandlung der Abgasenergie in mechanische Energie, aufgebaut. Hierdurch ergibt sich der wesentliche Vorteil, daß der Motor verzögerungsfrei auf Lastwechsel anspricht. Der Drehmomentverlauf ist wesentlich günstiger als beim Turbo-Diesel-Motor, insbesondere bei Beschleunigungsvorgängen.

Der COMPREX-Druckwellenlader

Im Drehzahlbereich von 1.400 U/min bis 3.700 U/min stehen rund 90% des maximalen Drehmoments zur Verfügung. Durch den Comprex-Druckwellenlader leistet der 2,3-Liter-Diesel-Motor 95 PS bei 4.200 U/min. Das maximale Drehmoment beträgt 195 Nm bei 2.200 U/min. Damit kann der Senator Comprex D eine Höchstgeschwindigkeit von 172 km/h und eine Beschleunigung von 0 bis 100 km/h in 15 Sekunden realisieren.

Vergleich zwischen:

COMPREX D

-----------------------

Turbo D

- . - . - . - . - . - . - . -

Saug-Diesel -

- - - - - - - - - - - - -

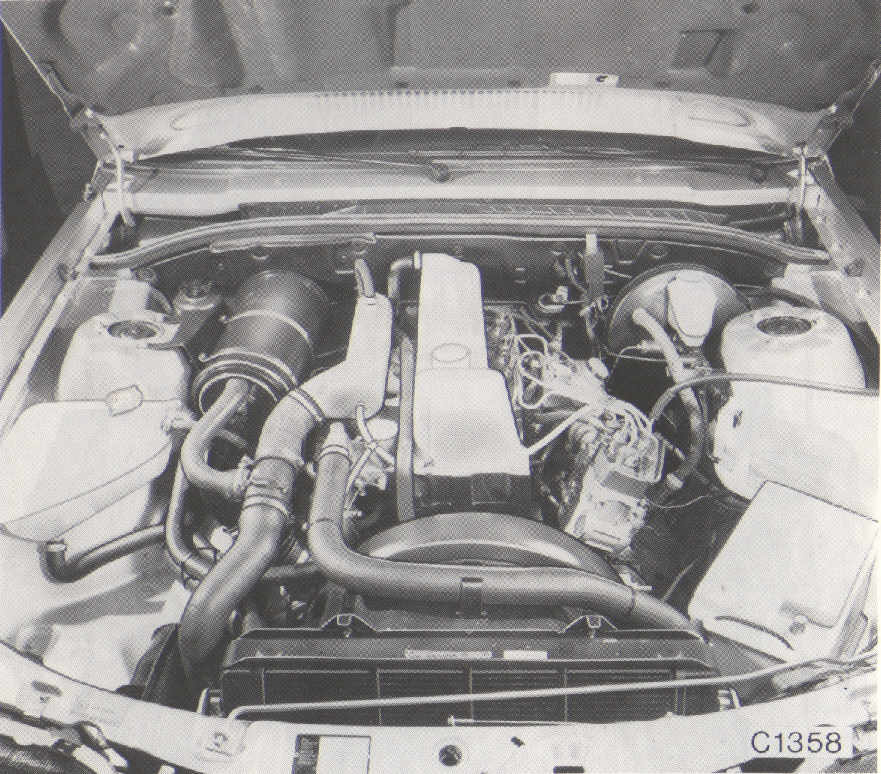

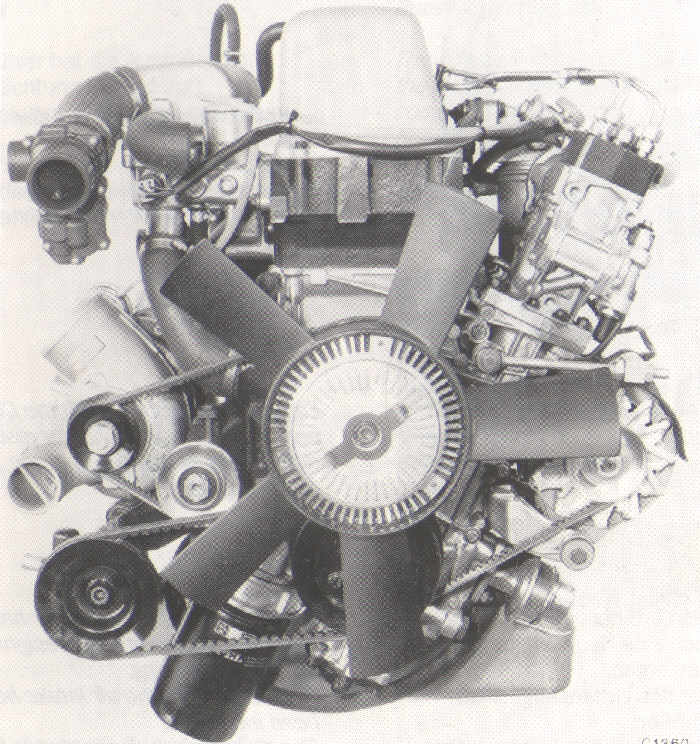

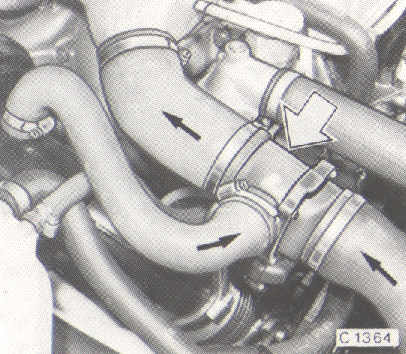

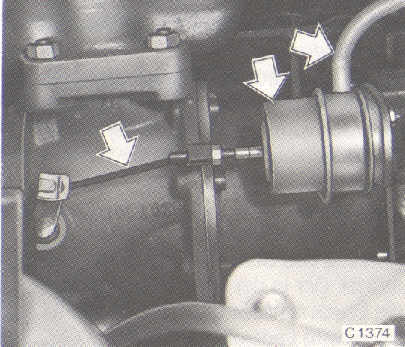

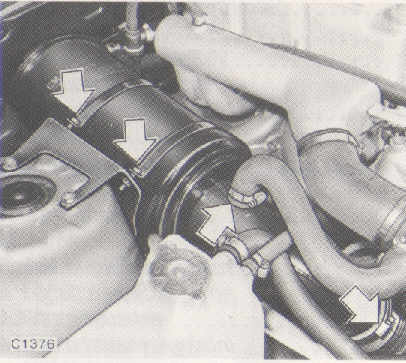

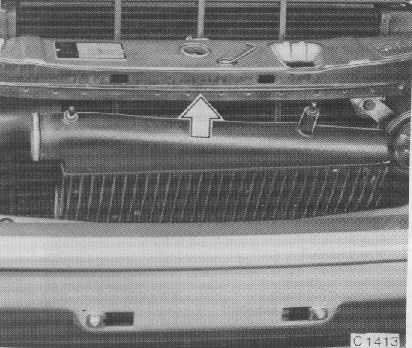

Motorraum des Senator Comprex D

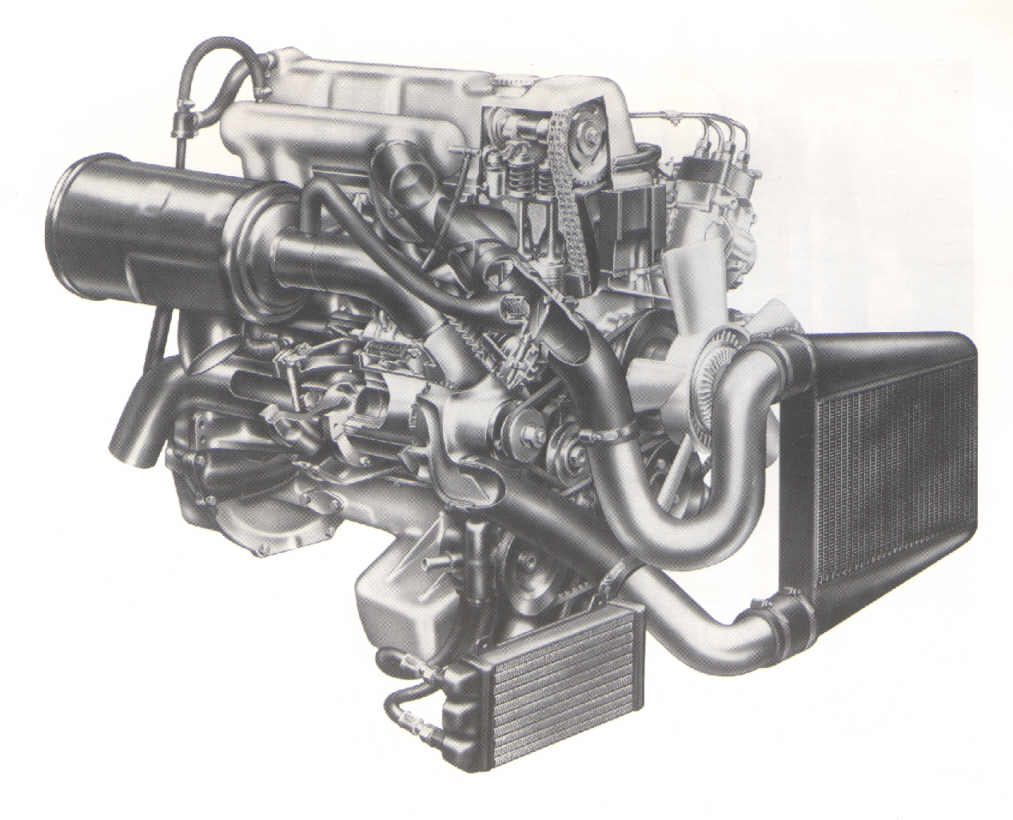

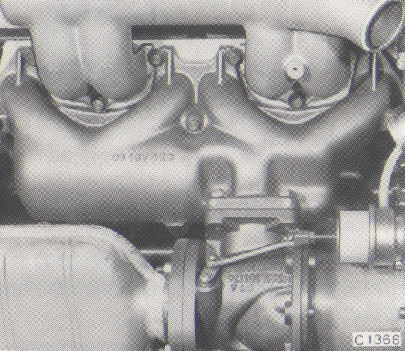

Vorderansicht des Comprex-Diesel-Motors

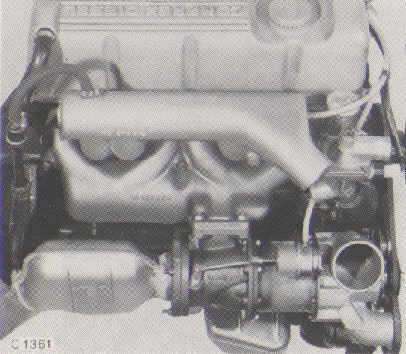

Durch die Ausstattung mit dem Comprex-Druckwellenlader ergeben sich einige Abweichungen gegenüber dem 2,3-Liter-Turbo-Diesel.

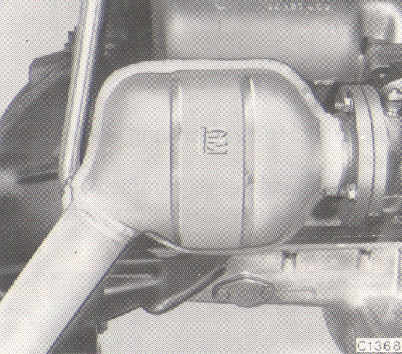

Der Komprex-Druckwellenlader ist in Fahrtrichtung rechts angebaut.

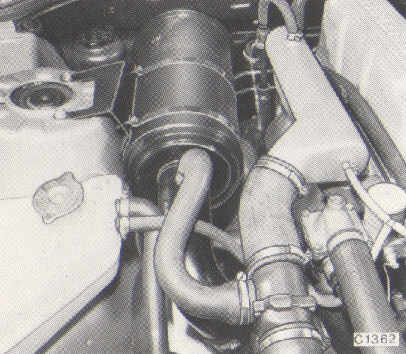

Das Volumen des Luftfilters wurde vergrößert, wodurch sich eine Neugestaltung des Luftfiltergehäuses ergeben hat. Der Durchmesser des Ansaugschlauches wurde vergrößert. Der Luftfilter ist mit dem Druckwellenlader und dem Startventil verbunden.

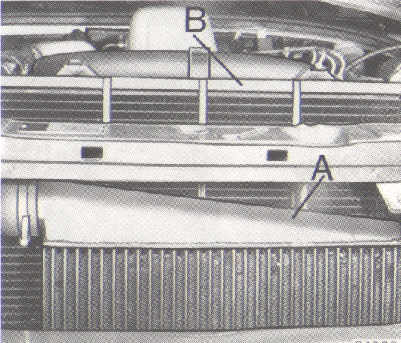

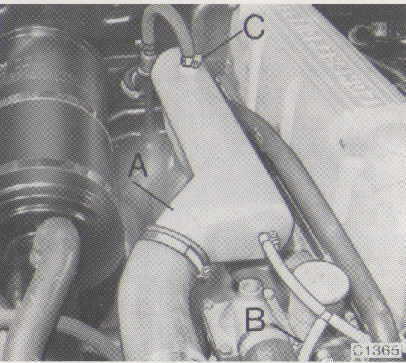

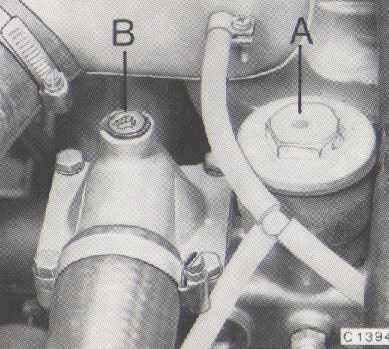

Der Ladeluftkühler hat die Aufgabe, die durch Verdichtung (Aufladung) erwärmte Ladeluft zu kühlen, bevor sie zum Motor gelangt. Er ist über Schläuche mit dem Comprex-Druckwellenlader und mit dem Einlaßkrümmer verbunden. Der Ladeluftkühler (A) ist vor dem Wasserkühler (B) installiert.

Das Startventil steuert die Frischluftzufuhr zum Motor. Das Startventil, verbunden mit dem Luftfilter, ist zwischen dem Ladeluftkühler und dem Einlaßkrümmer angebracht.

Der Einlaßkrümmer (A) ist neu positioniert worden. Zusätzlich zur Einspritzpumpe ist das Bypass-Ventil über einen Schlauch (B) mit dem Sammelrohr verbunden. Am Ende des Sammelrohres, in Höhe des vierten Zylinders, befindet sich ein Anschluß (C) für die Schlauchverbindung zum Ejektor.

Eine neue Formgestaltung des Auspuffkrümmers wurde durch den Anbau des Comprex-Druckwellenladers notwendig.

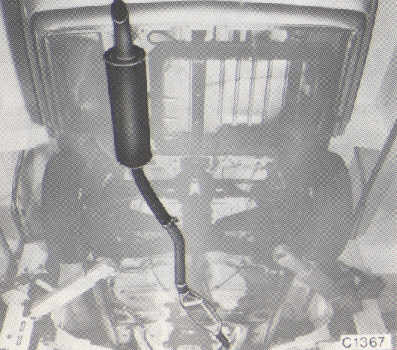

Der Senator Comprex D ist mit einer neuen Auspuffanlage ausgerüstet. Der Durchmesser der Auspuffleitung beträgt 65 mm, anstelle 55 mm beim Turbo-Diesel.

Zusätzlich zum Mittel- und Nachschalldämpfer ist ein Vorschalldämpfer (Knieschalldämpfer) mit Anschluß für den Ejektor angebaut.

Der Ejektor übernimmt die Funktion der Kurbelgehäuseentlüftung. Er ist mit der Zylinderkopfhaube, dem Sammelrohr des Einlaßkrümmers und mit dem Knieschalldämpfer verbunden.

Die Kraftstoffeinspritzleitungen und die Kraftstoffeinspritzdüsen wurden modifiziert. Der Durchmesser der Einspritzleitungen beträgt 2,25 mm.

Der Senator Comprex D ist im Gegensatz zum 23TD mit nur einer Batterie ausgestattet. Die Kapazität der neuen Batterie beträgt 70 Ah.

Die Ölpumpe der Hilfskraftlenkung wurde modifiziert. Für die Ölversorgung der Hilfskraftlenkung ist ein separater Ölvorratsbehälter vorhanden.

Zur Dämpfung der Motorgeräusche ist an der Fahrzeugunterseite eine Motorraumabdeckung angebaut.

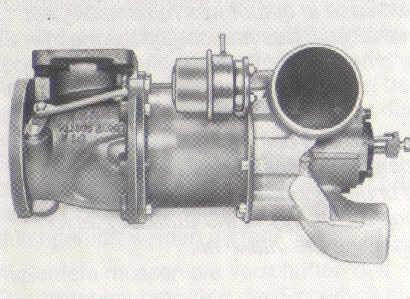

Aufbau und Wirkungsweise des Comprex-Druckwellenladers

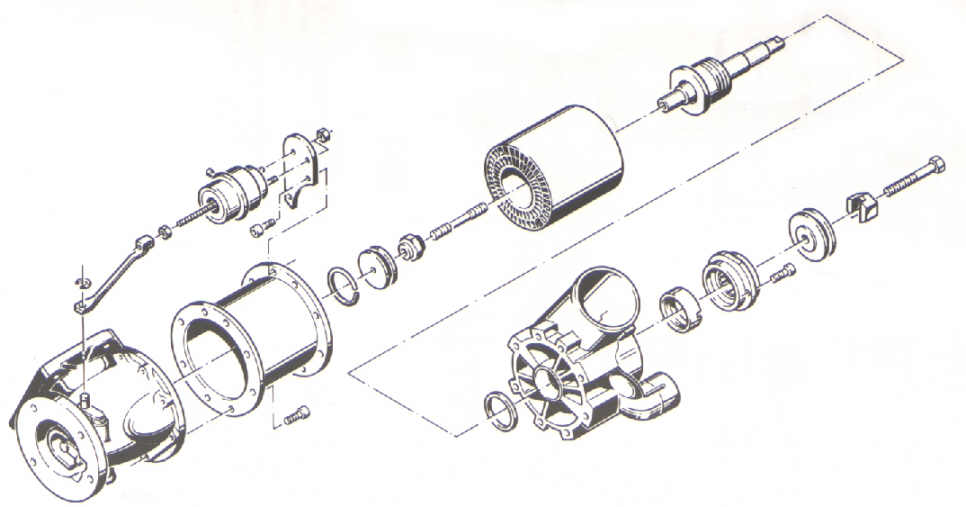

Der Comprex-Druckwellenlader besteht aus drei Hauptgruppen:

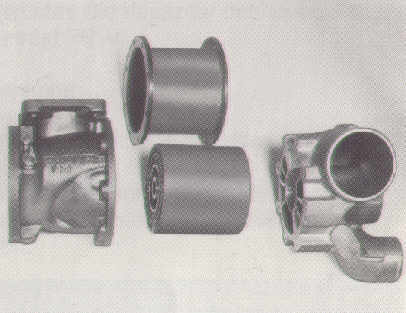

1) Stator-Luftseite (Luftgehäuse)

2) Rotor

3) Stator-Abgasseite (Gasgehäuse)

Hauptbestandteil des Druckwellenladers ist der durch einen Mantel umschlossene Rotor, der zwischen dem Luft- und Gasgehäuse angebracht ist.

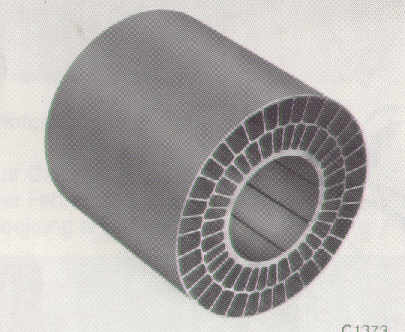

Der zylindrische Rotor besteht aus Zellen, die zweireihig-axial angeordnet sind. Die Zellen sind stirnseitig offen.

Der zentrale Teil des Comprex-Druckwellenladers, der zylindrische Rotor, wird kontinuierlich über einen Keilriemen mit der 3,7-fachen Kurbelwellendrehzahl gedreht. Während eines Drehzyklusses strömt Frischluft vom Luftfilter zum Luftgehäuse des Druckwellenladers, wo sie über eine Einlaßöffnung in die Rotorzellen gelangt.

Die mit Frischluft gefüllten Zellen werden durch die Rotordrehung auf der Luftgehäuseseite geschlossen, während sie auf der Gasgehäuseseite vor eine Einlaßöffnung geführt werden.

Die aus dem Motor mit Schallgeschwindigkeit austretenden Abgase strömen über das Gasgehäuse in die mit Frischluft gefüllten Zellen. Die Frischluft wird zur Luftgehäuseseite hin verdichtet. Die so erzeugte Ladeluft wird über eine Auslaßöffnung auf der Luftgehäuseseite dem Motor als Verbrennungsluft zugeführt, wobei sie vorher den Ladeluftkühler durchströmt. Hier wird die durch die Verdichtung erwärmte Ladeluft abgekühlt.

Bevor die Abgase nachströmen können, werden die Zellen, durch Drehen des Rotors auf der Luftgehäuseseite wieder geschlossen. Sie stehen jetzt unter Druck. In diesem Zustand gelangen die Zellen auf der Gasgehäuseseite vor die Auslaßöffnung. Die Abgase entspannen sich und strömen in den Auspuff.

Zur gleichen Zeit werden die Zellen auf der Luftgehäuseseite vor die Einlaßöffnung gebracht. Frischluft strömt nach, spült und kühlt die Zellen.

Der Ladezyklus wird erneut durchlaufen. Aufgrund der Vielzahl der Rotorzellen ergibt sich ein kontinuierlicher Prozeß, der dem Motor ständig Ladeluft zuführt.

Bypass-Regelung

Für die Regelung des Ladedruckes ist am Druckwellenlader ein Bypassventil angebaut. Das Bypassventil setzt sich aus drei Hauptbestandteilen zusammen. Dazu gehören die Druckdose und das Regelgestänge. Dieses Regelgestänge darf nicht von Hand betätigt werden!

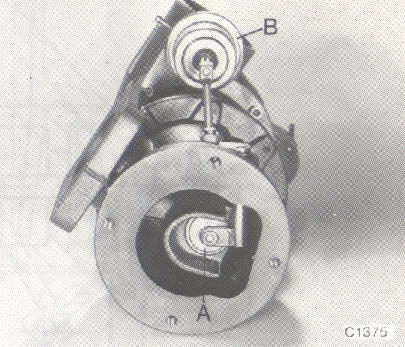

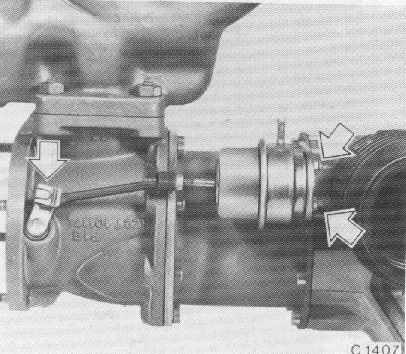

Zudem befindet sich im Gasgehäuse des Druckwellenladers eine Bypassklappe (A) und außen eine Bypass-Druckdose (B). Der im Einlaßkrümmer vorherrschende Druck wird über eine Leitung der Druckdose zugeführt. Ab einem bestimmten Überdruck wird die Bypassklappe im Gasgehäuse des Druckwellenladers geöffnet. Ein Teil der Abgase wird direkt in den Auspuff geleitet. Hierdurch ist gewährleistet, daß der konstruktiv bedingte maximale Ladedruck von 0,8 bar nicht überschritten wird.

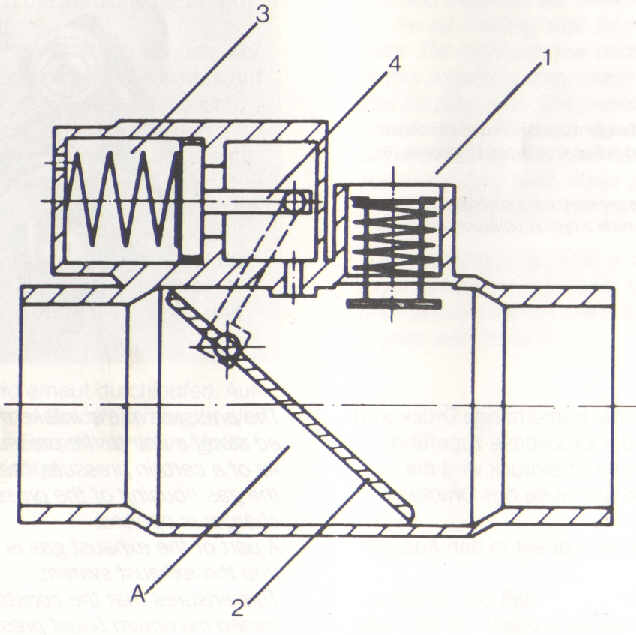

Startventil

Das zwischen dem Ladeluftkühler und dem Einlaßkrümmer angebrachte Startventil - mit Schlauchverbindung zum Luftfilter - steuert die Frischluftzufuhr zum Motor.

Beim Starten und im Leerlauf wird die Frischluft vom Luftfilter über ein Schnüffelventil (1) vom Motor angesaugt. Eine Klappe (2), durch eine Feder (3) vorgespannt, schließt die Ladeluftleitung. Sie wird mit Ladedruck vom Druckwellenlader beaufschlagt. Sobald ein Druckniveau von ca. 0,15 bar erreicht wird, öffnet die Klappe und wird mit Unterstützung des Servoelementes (4) vollständig geöffnet. Der in der Ladeluftleitung herrschende Druck schließt das Schnüffelventil (1). Dem Motor wird Ladeluft zugeführt.

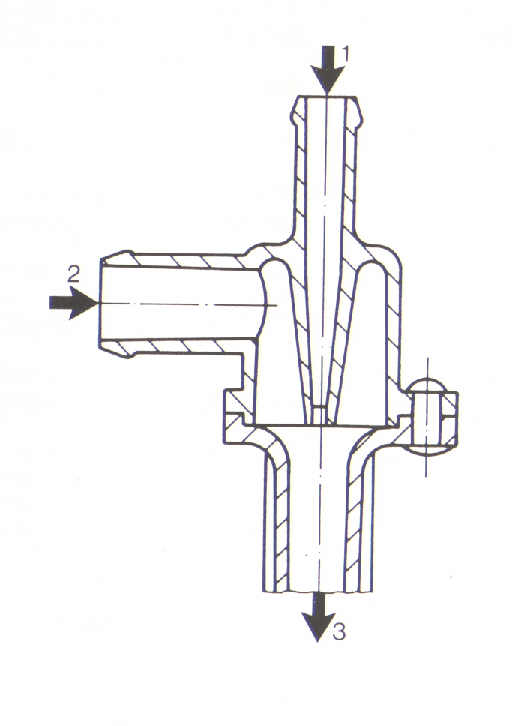

Ejektor

Der Ejektor übernimmt die Funktion der Kurbelgehäuseentlüftung. Er ist über Schläuche mit dem Einlaßkrümmer, mit der Zylinderkopfhaube und mit dem Auspuff verbunden. Ein kleinerer Teil der Ladeluft wird zum Ejektor (1) geleitet. Diese durchströmt den Ejektor, wodurch am Anschlußstück der Zylinderkopfhauben-Schlauchverbindung (2) ein Saugeffekt erzielt wird. Hierdurch werden die im Motor befindlichen Gase angesaugt und in den Auspuff geleitet (3).

Technische Daten

| Motor | Werte |

| Zylinderzahl | 4 |

| Bohrung | 92 mm Durchmesser |

| Hub | 85 mm |

| Hubraum nach Steuerformel | 2244 ccm |

| Hubraum effektiv | 2260 ccm |

| Nennleistung | 95 PS bei 4.200 U/min |

| Kraftstoffart | Diesel |

| Motorölfüllmenge mit Filterwechsel | 6,0 Liter |

| Motorölqualität (mindestens) | API-CD |

| Keilriemenlänge: Lüfter, Lichtmaschine, Wasserpumpe | 925 mm |

| Keilriemenlänge: Hilfskraftlenkung | 875 mm |

| Keilriemenlänge: COMPREX-Druckwellenlader | 850 mm |

| Keilriemenbreite: | 9,5 mm |

| COMPREX-Druckwellenlader | Werte |

| Typ | BBC CX 102 |

| Ladedruck (max.) | 0,8 bar |

| Batterie | Werte |

| Spannung | 12 Volt |

| Kapazität | 70 Ah |

| Fahrwerte | Werte |

| Höchstgeschwindigkeit | 172 km/h |

| Beschleunigung 0 - 100 km/h | 15 Sekunden |

| Kraftstoffverbrauch nach DIN 70 030 Teil 1, auf 100 km / Stadtzyklus | 9,3 l |

| Kraftstoffverbrauch nach DIN 70 030 Teil 1, auf 100 km / bei 90 km/h | 5,8 l |

| Kraftstoffverbrauch nach DIN 70 030 Teil 1, auf 100 km / bei 120 km/h | 8,1 l |

| Gewichte | Werte |

| Zulässiges Gesamtgewicht | 1.960 kg |

| Zulässige Vorderachslast | 925 kg |

| Zulässige Hinterachslast | 1.035 kg |

| Leergewicht | 1.430 kg |

| Zuladung | 530 kg |

| Zulässige Dachlast | 80 kg |

| Zulässige Anhängelast ungebremst | 700 kg |

| Zulässige Anhängelast gebremst | 1.300 kg |

| Zulässige Anhängelast gebremst mit Sondergenehmigung (max. 10% Steigung) | 1.500 kg |

| Zulässige Stützlast | 75 kg |

| Drehmoment-Richtwerte | Werte |

| Druckwellenlader an Auspuffkrümmer | 45 Nm (Weiterdrehwinkel 25° bis 45°) |

| Einlaß- und Auslaßkrümmer an Zylinderkopf | 30 Nm (Schrauben mit Sicherungsmasse einsetzen) |

| Knieschalldämpfer an Druckwellenlader | 25 Nm |

| Wasserpumpe an Steuergehäuse | 15 Nm |

| Windflügel an Nabe Wasserpumpe | 22 Nm |

| Riemenscheibe an Kurbelwelle | 220 Nm |

| Riemenscheibe an Kurbelwellen-Riemenscheibe | 18 Nm |

Aus- und Einbauarbeiten

Luftfilterelement ersetzen

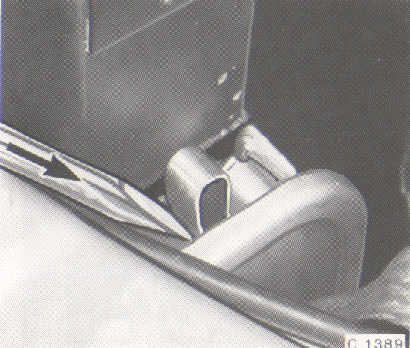

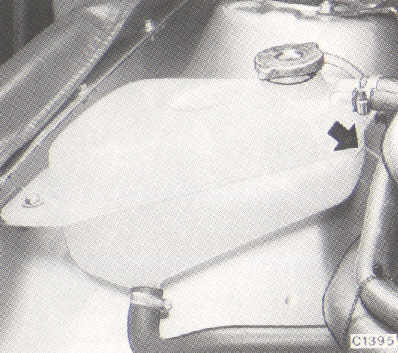

Luftansaugschlauch vom Luftfilter zum Druckwellenlader am Luftfilter lösen. Schlauch vom Luftfilter zum Startventil am Luftfilter abbauen. Luftfilterhaltebänder abbauen. Luftfilter anheben. Luftansaugschlauch vom Luftfilter zum Luftfangtrichter am Luftfilter abbauen. Gehäusedeckel abschrauben. Haltemutter (Pfeil) abschrauben. Luftfilter herausnehmen.

Der Einbau erfolgt in umgekehrter Reihenfolge. Wichtig: die Beschriftung des Luftfilterelements muß zur Deckelseite zeigen. Die Flachstelle des Luftfiltergehäuses muß an der Flachstelle des Halters anliegen.

Keilriemenspannung prüfen und korrigieren

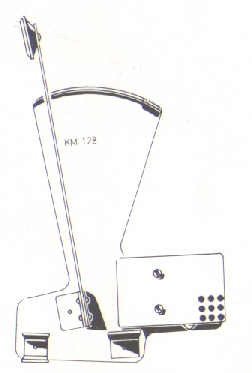

Nach jedem Keilriemenwechsel und entsprechend der Wartungsvorschriften muß die Keilriemenspannung geprüft und ggf. korrigiert werden. Dazu wird das Keilriemenspannungsprüfungsgerät KM-128 verwendet.

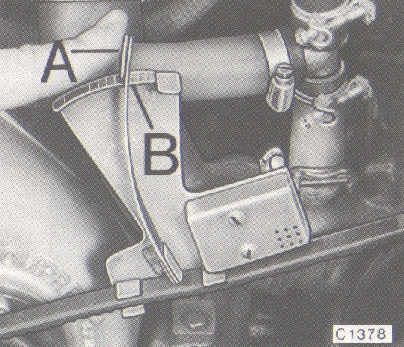

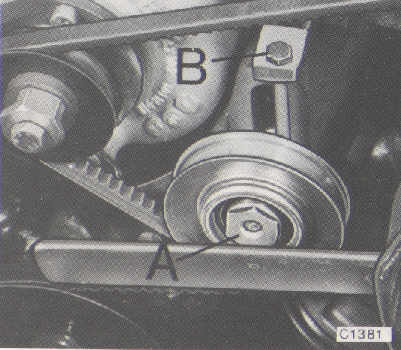

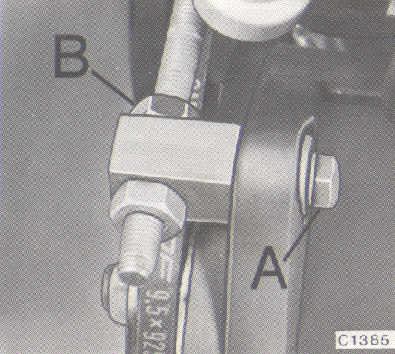

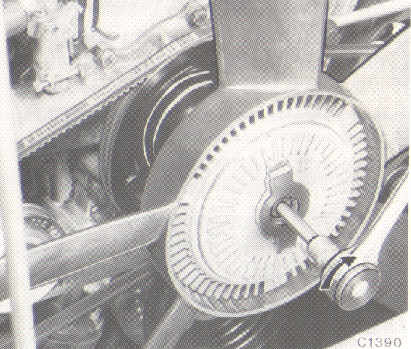

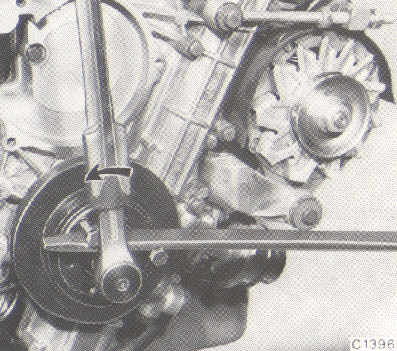

Zum Prüfen der Keilriemenspannung Prüfgerät auf den Keilriemen aufsetzen. Hebel (A) soweit zurückdrücken, bis ein Summton ertönt. Meßwert auf der Skala (B) ablesen und mit 100 multiplizieren. Dieser Wert entspricht der Keilriemenspannung in N.

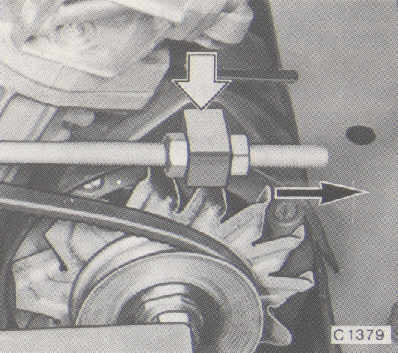

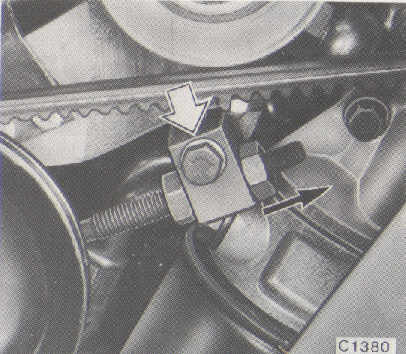

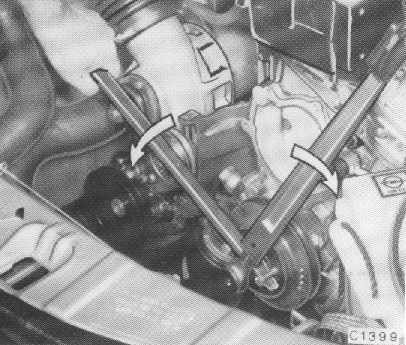

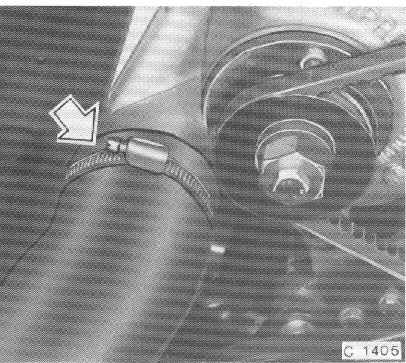

Die Spannung der Keilriemen, Kurbelwelle-Wasserpumpe-Lichtmaschine und Kurbelwelle-Lenkhilfe, wird an den dazugehörigen Spannvorrichtungen (Pfeil) eingestellt. Durch Drehen der Spannmutter in Pfeilrichtung wird die Keilriemenspannung erhöht.

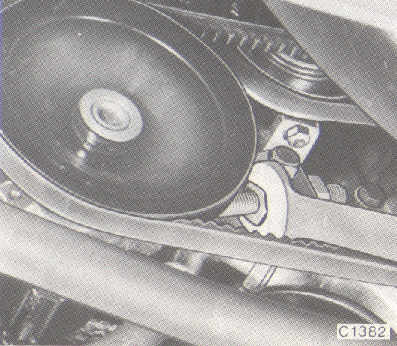

Die Spannung des COMPREX-Druckwellenlader-Keilriemens wird an der zugehörigen Spannrolle eingestellt.

Dazu Mutter (A) an der Spannrolle lösen. Durch Drehen an der Spannschraube (B) wird der Keilriemen ent- bzw. gespannt. Die Keilriemenspannung wird durch Linksdrehung erhöht.

Keilriemen Ölpumpe-Hilfskraftlenkung ersetzen

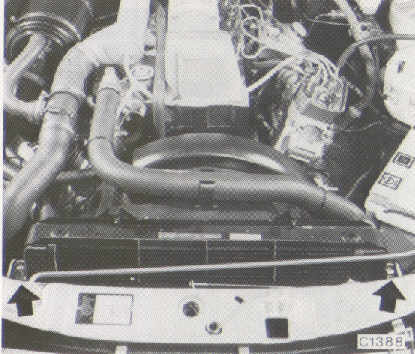

Fahrzeug anheben. Untere Motorraumabdeckung abbauen. Keilriemen durch Lösen der linken Spannmutter entspannen. Keilriemen auswechseln. Keilriemenspannung einstellen, prüfen und ggf. korrigieren. Die Keilriemenspannung beträgt 450 N. Untere Motorraumabdeckung anbauen. Fahrzeug ablassen.

Keilriemen COMPREX-Druckwellenlader ersetzen

Fahrzeug anheben. Untere Motorraumabdeckung abbauen. Schrauben der vorderen Kurbelwellenriemenscheibe lösen.

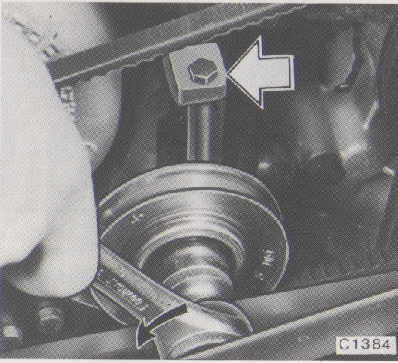

Keilriemen der Ölpumpe-Hilfskraftlenkung ausbauen. Vordere Kurbelwellenriemenscheibe abbauen. Fahrzeug ablassen. Spannrollenmutter lösen. Durch Rechtsdrehung der Spannschraube (Pfeil) Keilriemen entspannen.

Keilriemen über den Lüfterflügel abnehmen. Neuen Keilriemen montieren. Keilriemenspannung einstellen, prüfen und ggf. korrigieren. Die Keilriemenspannung beträgt 450 N. Spannrollenmutter festziehen. Wer weitere Einbau erfolgt in umgekehrter Reihenfolge wie der Ausbau.

Keilriemen Lichtmaschine ersetzen

Keilriemen der Ölpumpe-Hilfskraftlenkung ausbauen. Keilriemen des COMPREX-Druckwellenladers entspannen und von der Riemenscheibe des Druckwellenladers abnehmen. Schraube (A) an Spannstück lösen. Keilriemen durch Lösen der Spannmutter (B) entspannen.

Keilriemen wechseln. Keilriemen spannen. Keilriemenspannung prüfen und ggf. korrigieren. Die Keilriemenspannung beträgt 450 N. Der weitere Einbau erfolgt in umgekehrter Reihenfolge wie der Ausbau.

Wasserpumpe ersetzen

Wasserkühler ausbauen. Ejektor an der Schlauchverbindung zum Motor abbauen. Kühlmittelschlauch-Wasserpumpe zum Heizungskörper am Heizungskörper abbauen. Kühlmittel ablassen.

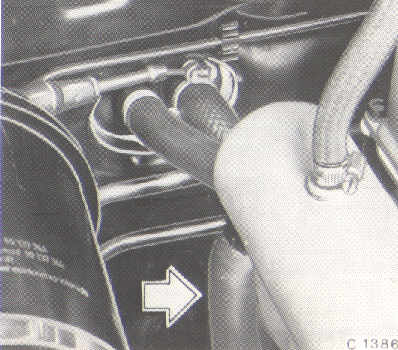

Wichtig: bei Anbau des Schlauches darauf achten, daß der Hitzeschutz (Pfeil auf Bild C 1386) angebracht ist - Schutz gegen Hitzestrahlen des Auspuffs.

Kühlmittelschläuche von Ausgleichsgefäß - Kühler und Thermostatgehäuse - Kühler am Kühler abbauen. Restkühlmittel auffangen. Kühlmittelschlauch vom Thermostatgehäusedeckel zum Kühler am Thermostatgehäusedeckel abbauen.

Schlauch aus der Klemmvorrichtung am Luftfangtrichter herausnehmen. Luftfangtrichter abschrauben und über den Lüfterflügel hängen.

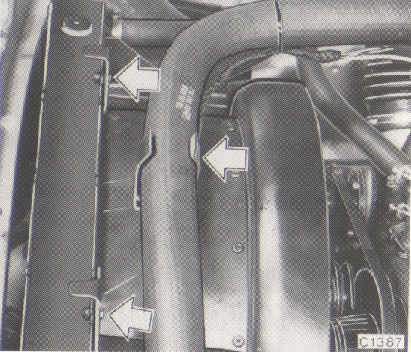

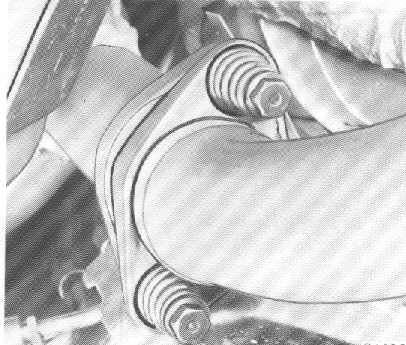

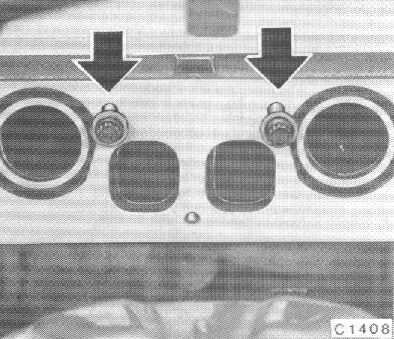

Beide Kühlerklammern (Pfeile) ausbauen.

Dazu Kühlerklammern mit einem Schraubenzieher zusammendrücken. Kühler herausheben. Luftfangtrichter herausnehmen.

Lüfterflügel mit Imbus Gr. 8 abschrauben, auf Seite der Wasserpumpe mit Schraubenschlüssel Gr. 36 gegenhalten. Achtung: Imbusschraube hat ein Linksgewinde!

Alle Keilriemen und die vordere Kurbelwellenriemenscheibe ausbauen. Kühlmittelschläuche an der Wasserpumpe abbauen. Wasserpumpe abbauen.

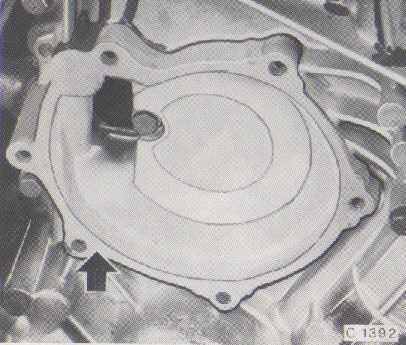

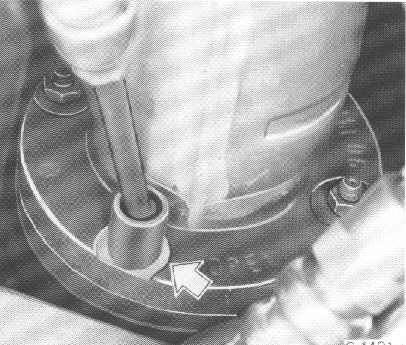

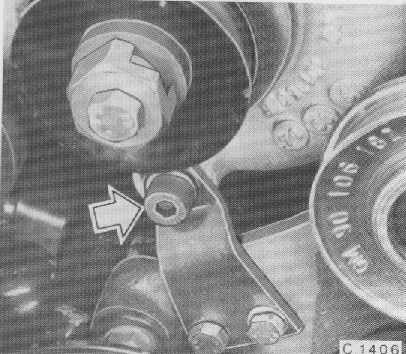

Auf saubere Dichtflächen (Pfeil) achten. Dichtung ohne Dichtungsmittel einsetzen.

Wasserpumpe anschrauben, auf 15 Nm festziehen. Der weitere Zusammen- und Einbau erfolgt in umgekehrter Reihenfolge wie der Ausbau.

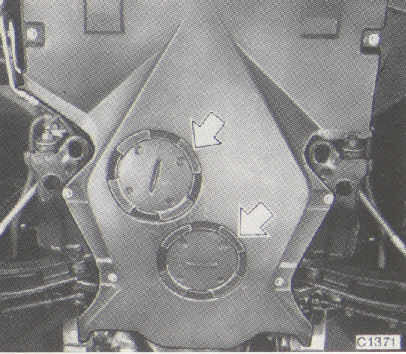

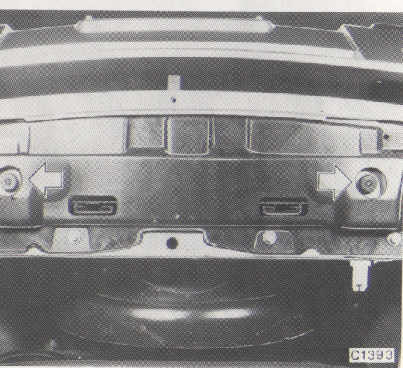

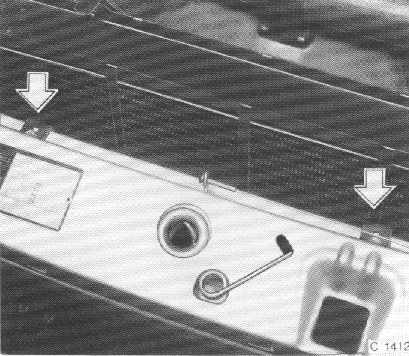

Bei Einbau des Kühlers auf ordnungsgemäßen Sitz in der unteren Steckverbindung (Pfeile) achten.

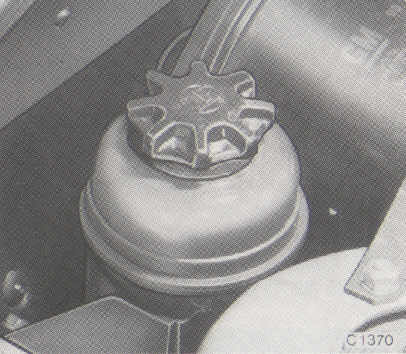

Kühlmittel über Einfüllöffnung (A) bei geöffneter Entlüfterschraube (B) bis zum Austritt auffüllen. Öffnungen verschließen.

Ausgleichsbehälter bis zur Markierung "KALT" mit Kühlmittel auffüllen.

Kurbelwellendichtring im Steuergehäuse ersetzen

Wasserpumpe ausbauen. Kurbelwellen-Riemenscheibe mit Montierhebel und zwei Sechskantschrauben M8 gegen Verdrehen sichern. Montierhebel am Längsträger abstützen. Befestigungsschraube der Riemenscheibe lösen, Riemenscheibe abziehen.

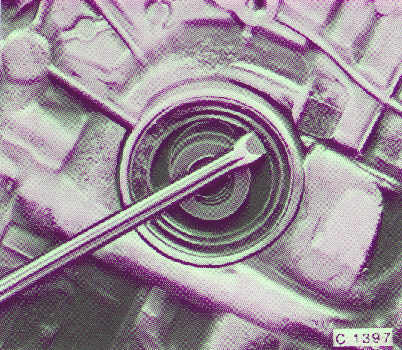

Dichtring mit einem Schraubenzieher heraushebeln.

Neuen Dichtring mit KM-289 einbauen. Zum Einbau des Dichtringes mit KM-289 Befestigungsschraube und Scheibe der Kurbelwellenriemenscheibe verwenden.

Kurbelwellenriemenscheibe einbauen. Riemenscheibe mit Montierhebel und zwei Sechskantschrauben M8 gegen Verdrehen sichern.

Der weitere Zusammenbau erfolgt in umgekehrter Reihenfolge wie der Ausbau.

Knieschalldämpfer ersetzen

Fahrzeug anheben. Vorderes Auspuffrohr am Knieschalldämpfer abbauen.

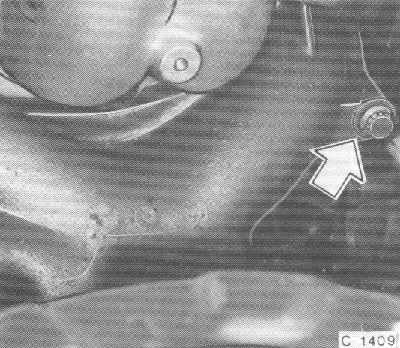

Untere Flanschmutter (Pfeil) des Knieschalldämpfers lösen. Fahrzeug ablassen.

Luftfilter ausbauen. Ejektor am Schlauch des Knieschalldämpfers lösen.

Flanschmuttern abschrauben. Knieschalldämpfer herausheben. Flanschdichtung abnehmen.

Der Einbau erfolgt in umgekehrter Reihenfolge wie der Ausbau. Neue Flanschdichtung verwenden. Flanschmuttern des Knieschalldämpfers mit 25 Nm festziehen.

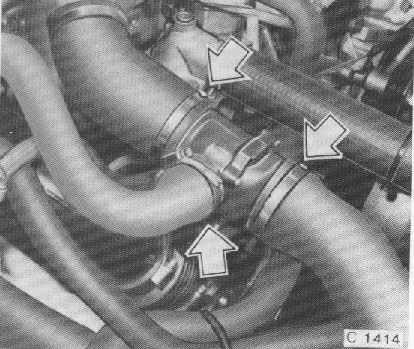

COMPREX-Druckwellenlader ersetzen

Luftfilter ausbauen. Luftansaugschlauch vom Luftfangtrichter zum Luftfilter am Luftfilter abbauen und herausnehmen. Knieschalldämpfer ausbauen. Ladeluftschlauch vom Ladeluftkühler zum Einlaßkrümmer am Einlaßkrümmer abbauen. Startventil ausbauen.

Einlaßkrümmer abschrauben und abnehmen. Ladeluftschlauch vom Ladeluftkühler zum Druckwellenlader am Druckwellenlader abschrauben.

Keilriemen des Druckwellenladers entspannen und von der Druckwellenlader-Riemenscheibe abnehmen. Druckwellenlader am Halter lösen.

Schlauchleitungen abbauen. Schlauchleitung an der Druckdose des Bypassventils abbauen. Auspuffkrümmer mit angebautem Druckwellenlader abbauen und herausnehmen. Druckwellenlader am Auspuffkrümmer lösen und abnehmen. Luftansaugschlauch abbauen.

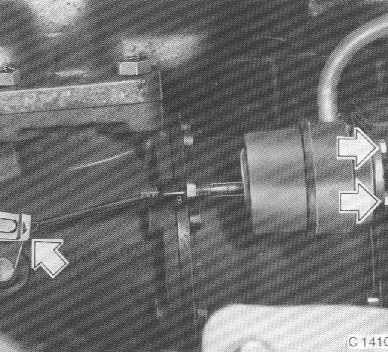

Sicherung-Gestänge der Bypassklappe abbauen (Pfeil links). Druckdose an Halter lösen (Pfeile rechts) und mit Gestänge abnehmen.

Wichtig: Gestängeeinstellung nicht verändern!!! Dichtflächen des Einlaß- und Auspuffkrümmers sowie des Zylinderkopfes säubern. Vor Montage des Druckwellenladers am Auspuffkrümmer, Dichtflächen mit Graphitpulver bestreichen. Druckwellenlader anschrauben. Muttern des Druckwellenladers mit 45 Nm festziehen. Anschließend Muttern 25° bis maximal 45° nachziehen. Druckdose mit Gestänge an Druckwellenlader montieren - neue selbstsichernde Muttern verwenden. Gestänge an Bypassklappe montieren und Sicherung aufsetzen. Neue Krümmerdichtung verwenden. Dichtung mit zwei Krümmerschrauben justieren.

Auspuffkrümmer mit rechter Krümmerschraube (Pfeil) an Zylinderkopf montieren. Schrauben mit Sicherungsmasse einsetzen.

Schraube des Druckwellenlader-Halters einschrauben. Ansaugkrümmer montieren. Krümmerschrauben wechselseitig auf 30 Nm festziehen. Schraube des Druckwellenlader-Halters festziehen. Der weitere Zusammen- und Einbau erfolgt in umgekehrter Reihenfolge wie der Ausbau.

Dichtung von Auspuff-/Einlaßkrümmer am Zylinderkopf ersetzen

Für das Ersetzen der Dichtung zwischen Auspuff-/Einlaßkrümmer am Zylinderkopf ist nach denselben Arbeitsschritten vorzugehen wie bei dem Vorgang "COMPREX-Druckwellenlader ersetzen" beschrieben, mit Ausnahme der Demontage des Druckwellenladers.

Bypass-Ventil ersetzen

Luftfilter ausbauen. Ladeluftschlauch vom Ladeluftkühler zum Einlaßkrümmer abbauen. Schlauchleitung vom Auspuffkrümmer zur Druckdose an Druckdose abbauen. Sicherung-Gestänge der Bypassklappe abbauen (Pfeil links). Druckdose mit Gestänge abnehmen.

Der Einbau erfolgt in umgekehrter Reihenfolge. Neue selbstsichernde Muttern verwenden.

Ladeluftkühler ersetzen

Kühlergitter abbauen. Hierzu Kühlergitter aus den oberen Steckverbindungen herausziehen und nach oben herausheben. Ladeluftschlauch vom Einlaßkrümmer zum Ladeluftkühler am Ladeluftkühler abbauen. Ladeluftschlauch vom Druckwellenlader zum Ladeluftkühler am Ladeluftkühler abbauen. Obere Kühlerhalter´ausbauen.

Ladeluftkühler herausheben. Der Einbau erfolgt in umgekehrter Reihenfolge wie der Ausbau.

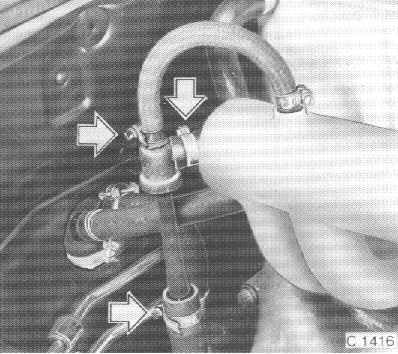

Startventil ersetzen

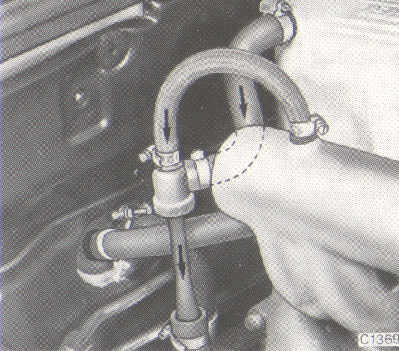

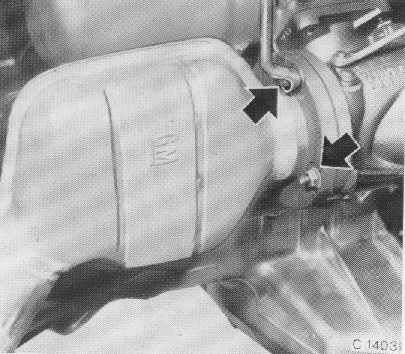

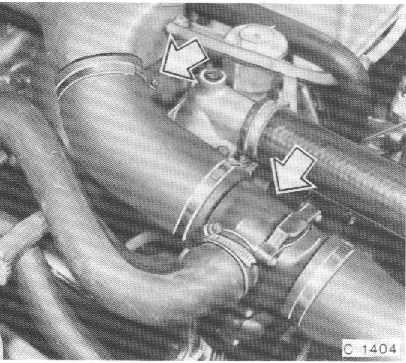

Luftansaugschlauch und Ladeluftschläuche ausbauen. Luftansaugschlauch vom Luftfilter zum Startventil am Startventil abbauen (Pfeile oben).

Die Pfeilmarkierung auf dem Startventil muß in Richtung Motor zeigen. Der Einbau erfolgt in umgekehrter Reihenfolge wie der Ausbau.

Ejektor ersetzen

Luftfilter ausbauen. Ejektor an Schlauchverbindung zum Knieschalldämpfer abbauen (Pfeil unten). Ejektor an Schlauchverbindung zum Einlaßkrümmer und zur Zylinderkopfhaube abbauen und herausnehmen (Pfeile oben).

Der Einbau erfolgt in umgekehrter Reihenfolge wie der Ausbau.

Alle übrigen Reparaturen und Instandsetzungen sind gleich wie beim Turbo-Dieselmotor.